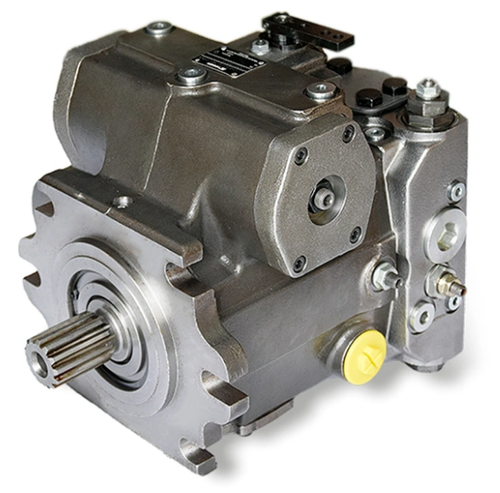

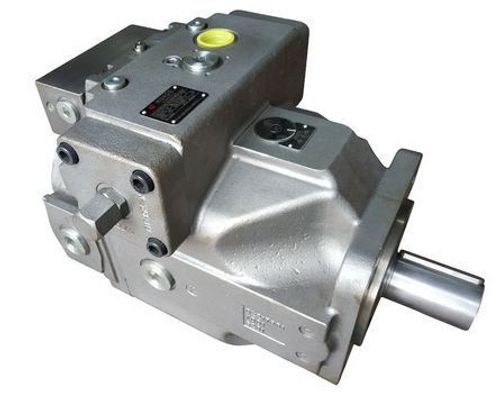

Аксиально-поршневые насосы

Купить аксиально-поршневой насос

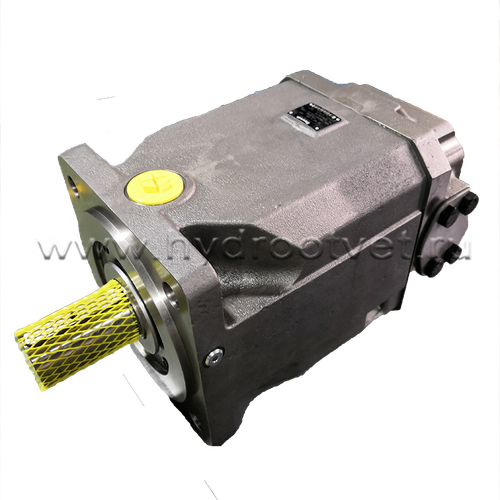

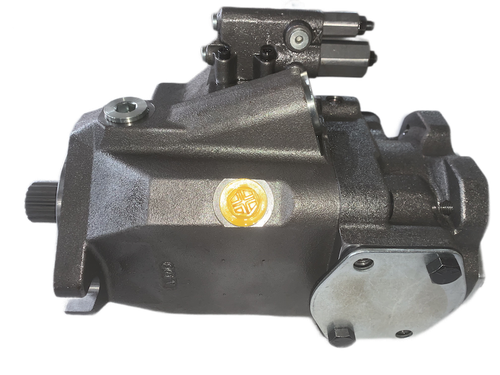

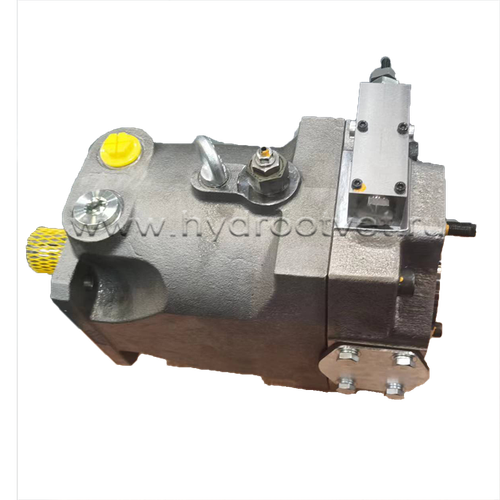

Предлагаем купить аксиально-поршневые насосы, которые являются аналогами продукции производителей Bosch Rexroth, Parker, Vickers (Eaton), LINDE и прочих по доступной цене, в том числе и из наличия. Рабочих объем регулируемых гидронасосов и аксиальных поршневых насосов с постоянным рабочим объемом, приведенных в каталоге, лежит в диапазоне от 5 до 750 см3. На сайте приведен удобный каталог, в котором даны модели регулируемых и нерегулируемых гидравлических насосов двух типов конструкции: с наклонным диском и с наклонным блоком цилиндров. Каждая модель насоса имеет в своем подразделе конфигуратор, который помогает эффективно подобрать нужный код насоса.

Продажа аксиально-поршневого насоса осуществляется через интернет магазин – это занимает не более минуты. Либо же Вы можете запросить счет с актуальной стоимостью гидронасоса.

На сайте предлагаются купить наиболее популярные модели насосов с наклонным диском серии A10VSO, A4VSO, A4VG, A11VO, PV, PVH, HPR и гидронасосов с наклонным блоком A2FO, A4FO, A7VO и A2V, и прочих. Однако, это далеко не полный перечень моделей и производителей, которые мы можем продать. Если Вы не нашли нужную модель аксиально-поршневой машины в каталоге, обратитесь к нам – мы являемся экспертами в группе аксиально-поршневых гидронасосов и поможем подобрать аналог по выгодной цене.

| REXROTH | REXROTH | REXROTH | EATON-VICKERS | PARKER |

| A4VSO | A2FO | A10VSO(31) | PVXS | PV |

| A4VTG | A2FM | A10VSO(32) | PVH | PAVC |

| A4VSG | A2FE | A10VG | PVB | PD |

| A4VG | A6VM | A10VO(52) | PVQ | PVP |

| A4FO | A6VE | A11VO | ADU | |

| A4FM | A7VO | A20VO | PVE |

На складе поддерживаются в наличии регулируемые насосы аксиально-поршневые популярных моделей по доступной цене. Цены и наличие регулируемых насосов с наклонным диском, доступных для продажи, Вы можете найти на сайте.

Качество предлагаемых аналогов подтверждается сертификатом соответствия, результатами испытания и настройки насоса на специальном стенде на заводе изготовителе перед отгрузкой. А также гарантией, которая составляет 12 месяцев с даты отгрузки насоса в адрес клиента со склада в г. Екатеринбург при наработке 4500 часов, что превышает показатели отечественных аналогичных аксиально-поршневых машин и других, которые Вы можете купить на современном рынке гидравлики. Вместе с насосом при продаже поставляется паспорт и инструкция по эксплуатации на русском языке.

Наш партнер: завод-изготовитель аксиальных поршневых машин находится в Гуанчжоу и специализируется на исследованиях и разработках, производстве и реализации гидравлических насосов и моторов данного типа. Завод имеет опыт поставки товаров на зарубежные рынки более 10 лет. И 20-летний опыт в производстве и ремонте. Задействованные гидравлические марки: Rexroth, Kawasaki, Liebherr, Sauer Danfoss, Komatsu, Hitachi, Parker, EATON, Vickers и др.

Аксиально-поршневые машины запатентованные и широко используются в строительной технике, нефтяной, угледобывающей, геологической, морской, металлургической, легкой промышленности, сельском хозяйстве. Продукция экспортируется в Юго-Восточную Азию, Ближний Восток, Германию, США, Нидерланды, Австралию, Турцию, Индию, Россию, Корею и так далее.

Основным критерием работы производителя и нашим тоже является принцип управления «качество в первую очередь», «гидравлика по доступной цене».

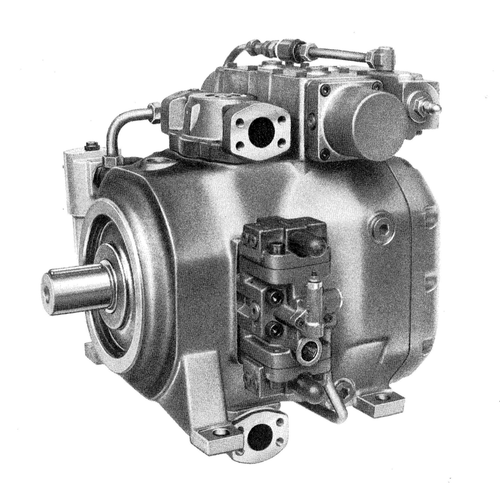

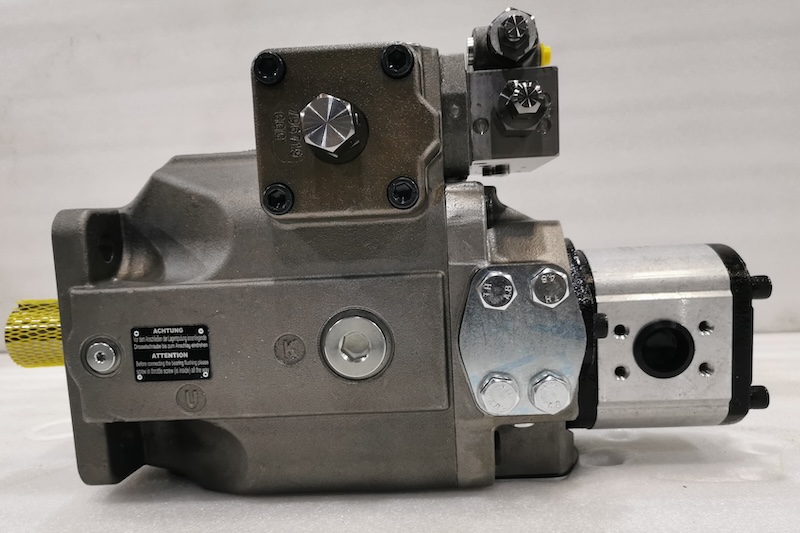

Также предлагаем к поставке агрегатированные аксиально-поршневые насосы в сборе с электродвигателем

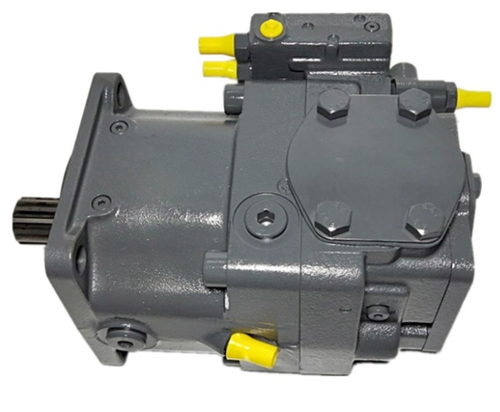

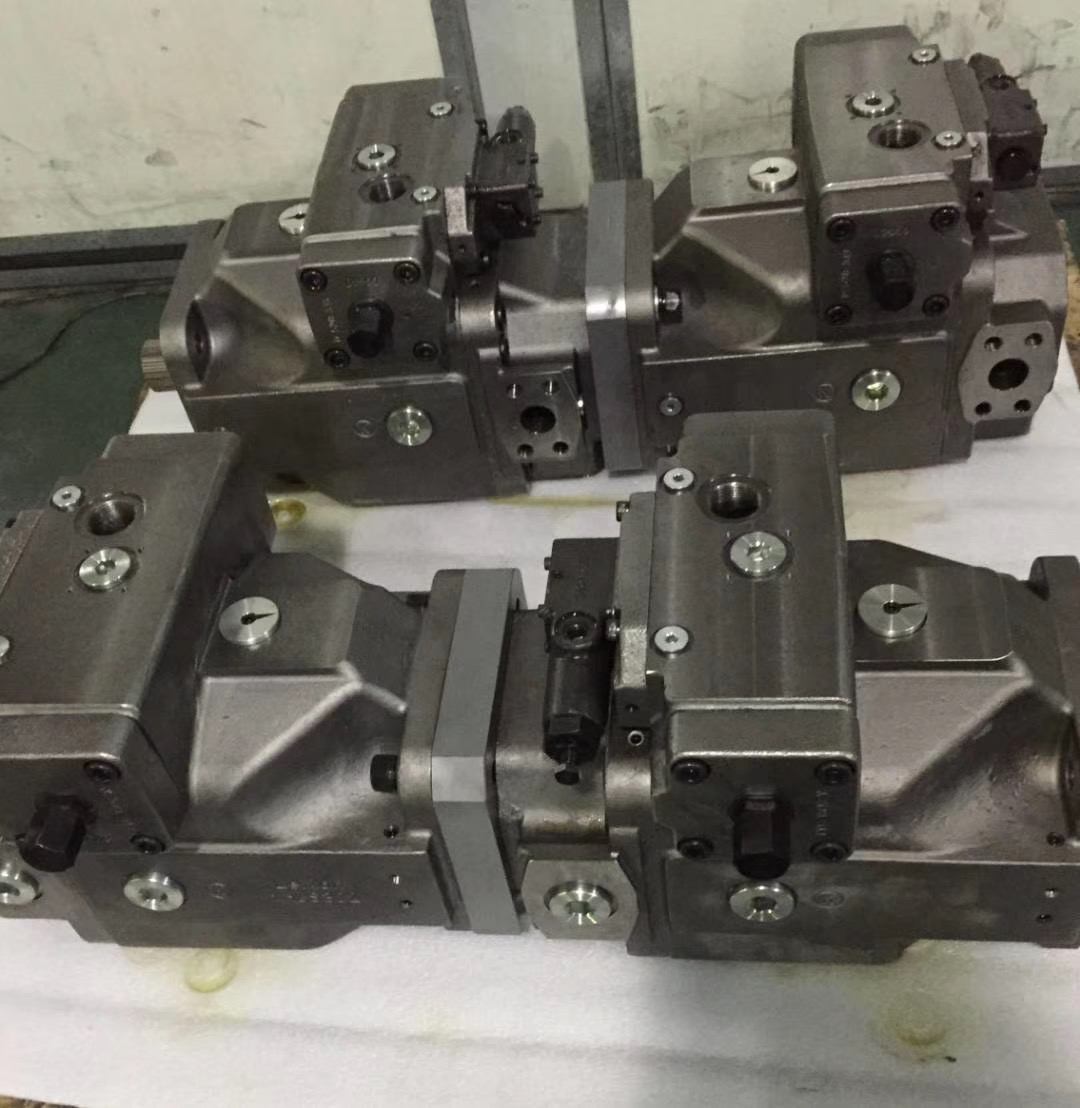

Аксиально-поршневые насосы могут поставляться в сборе с другими насосами (двухсекционные или трехсекционные).

Для заказа сдвоенных или строенных насосов их коды заказа нужно указывать через плюс. Например, A10VSO100DR/31R-PPA12KB5 + A10VSO71DFR/31R-PPA12N00

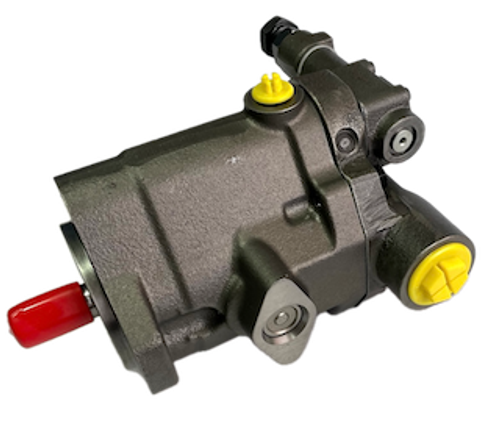

Аксиально-поршневой насос представляет собой высокоэффективное устройство, предназначенное для перекачивания жидкостей. Принцип работы насоса основан на перемещении поршней, расположенных под углом к оси вращения вала. Эти поршни, при вращении вала, осуществляют захват и подачу рабочей жидкости, что обеспечивает высокую производительность и максимальное давление.

Объем перекачиваемой жидкости определяется конструкцией насоса, его геометрией и скоростью вращения. Аксиально-поршневые регулируемые насосы отличаются высокой степенью гибкости и применяются в различных областях, таких как гидравлика, машиностроение и энергетика. Их уникальная способность работать при высоких давлениях и с различными вязкими жидкостями делает их незаменимыми в специализированных приложениях.

При выборе гидросистемы важно учитывать не только объем, который он может перекачивать, но и специфические технические требования вашего проекта. Каждое оборудование разрабатывается для определенных условий эксплуатации, что позволяет оптимизировать его эффективность и срок службы. Таким образом, покупка аксиально-поршневого насоса становится ключевым этапом для достижения успешной реализации промышленного процесса.