Так называемая «податливость» пневматических приводов, возникающая в результате действия переменных нагрузок в оборудовании, накладывает некоторые ограничения на применяемость пневматики в качестве привода его рабочих органов. Избежать этого можно, если использовать в качестве движущего органа пневматический цилиндр, а элемента, демпфирующего и регулирующего скорость рабочего стола, – гидравлический цилиндр. Эта система представляет собой пневмогидравлический привод.

Гидравлический регулятор в этом случае представляет собой цилиндр с замкнутой циркуляцией рабочей жидкости (обычно это минеральное масло).

Пневмогидравлические приводы являются весьма эффективным средством получения больших усилий выходного звена при использовании сжатого воздуха низкого давления цеховых магистралей (0,4– 0,6 МПа). Пневмогидравлические приводы по сравнению с гидравлическими имеют ряд преимуществ.

- Создают и поддерживают в течение длительного времени высокое давление масла без расхода энергии и образования тепла в системе. Сжатый воздух расходуется только при перемещении поршней цилиндров (например, при зажиме заготовок и разжиме готовых деталей).

- Управление системой производится в пневмосистеме усиления давления. Это сокращает использование дорогостоящих распределителей и регулирующей аппаратуры.

- Более компактны и просты, чем идентичные им гидравлические приводы. Это позволяет располагать их в любой части оборудования или около него.

- Отсутствие вращающихся частей в приводе увеличивает его ресурс.

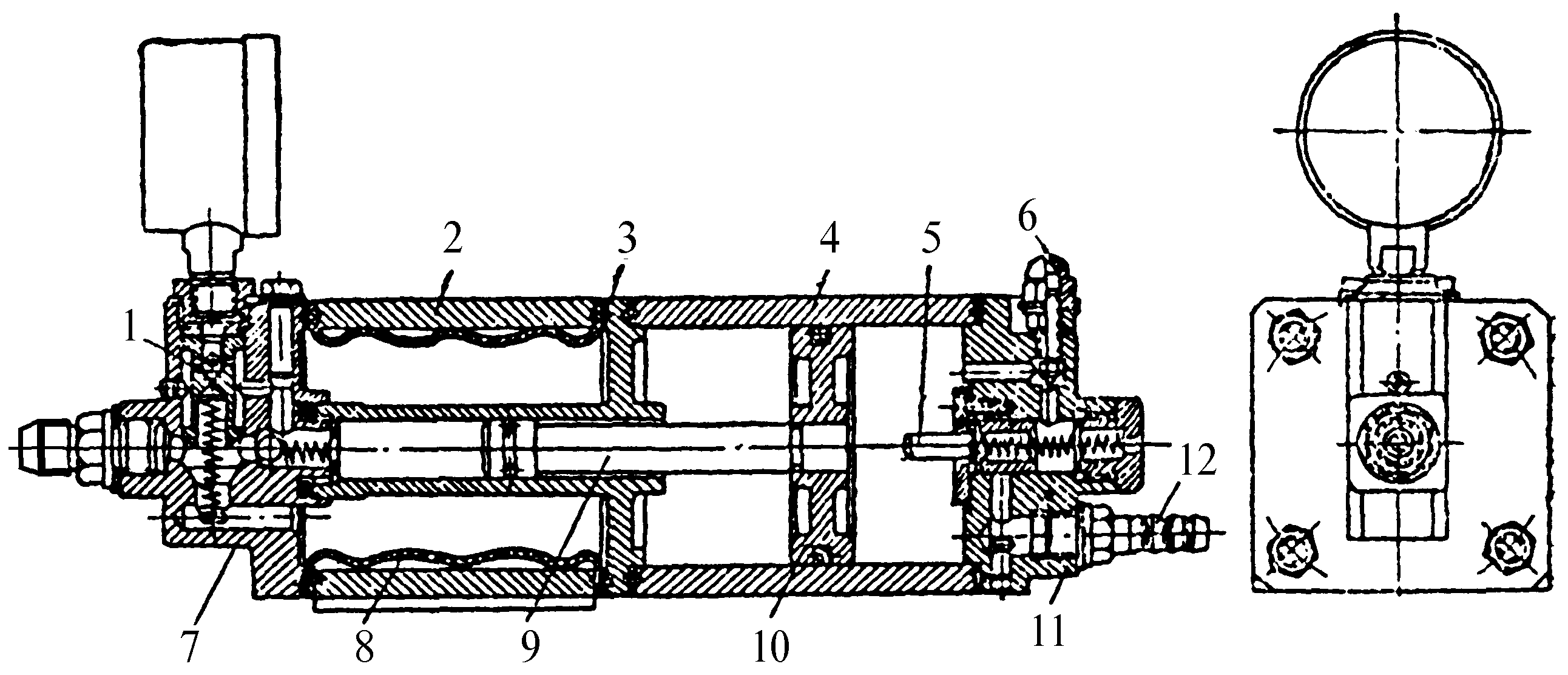

Исходной энергией в пневмогидравлических приводах является потенциальная энергия сжатого воздуха, получаемого из компрессорных установок. Воздух в систему поступает через пневмораспределители. Схема распределителя с пневматическим управлением с первой ступенью усиления приведена на рис.5.1. Основной золотник 2 системы приводится в движение двумя пневматическими сервоцилиндрами 1 и 3, управляемыми пневмораспределителем 5 с электромагнитом 4. В зависимости от положения сердечника электромагнита 4, приводящего в движение вспомогательный пневмозолотник, сжатый воздух подается к пневмоцилиндрам 1 или 3. Этим осуществляется управление основным распределительным золотником 2.

Рис.5.1. Распределитель с пневмоуправлением

Пневмогидравлические приводы широко используются в конструкциях металлообрабатывающих станков и другого технологического оборудования, зажимных приспособлениях и других устройствах.

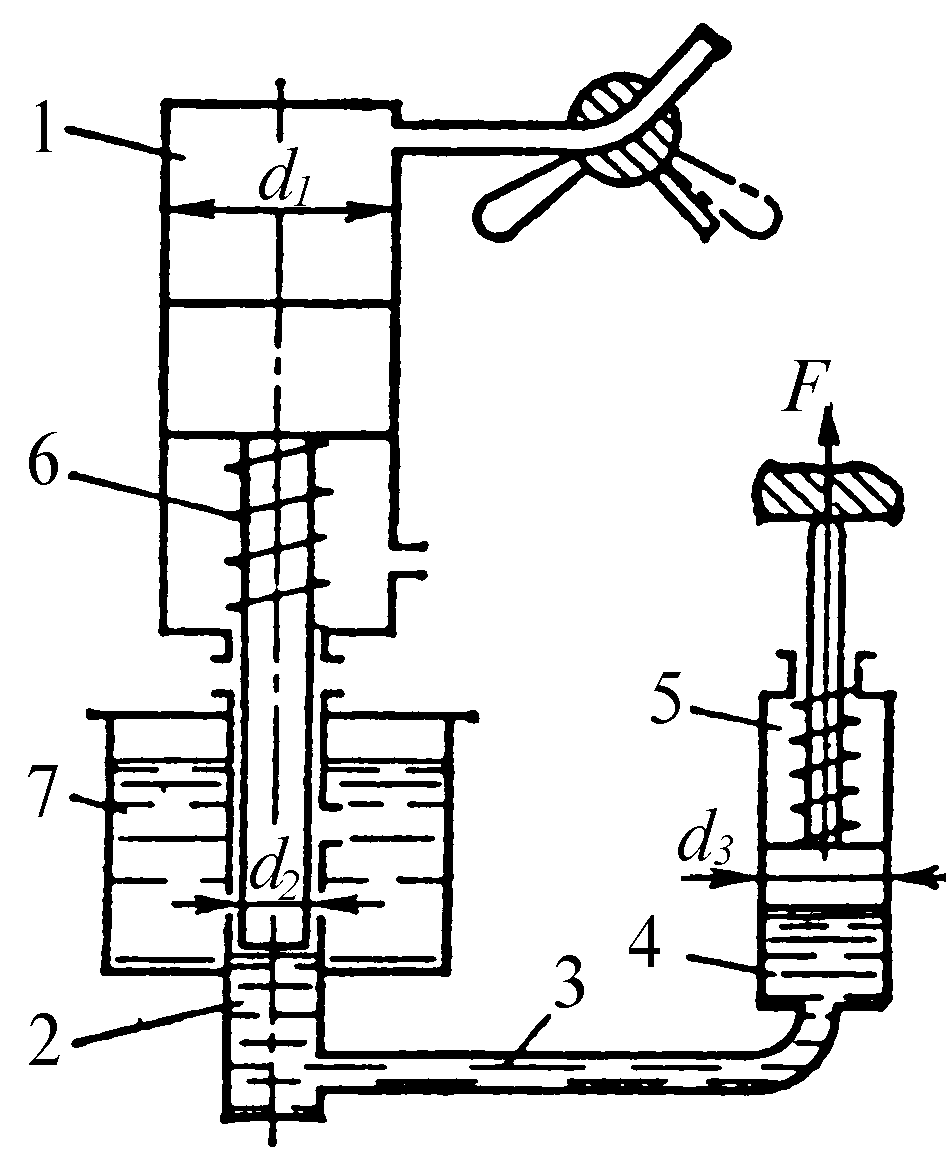

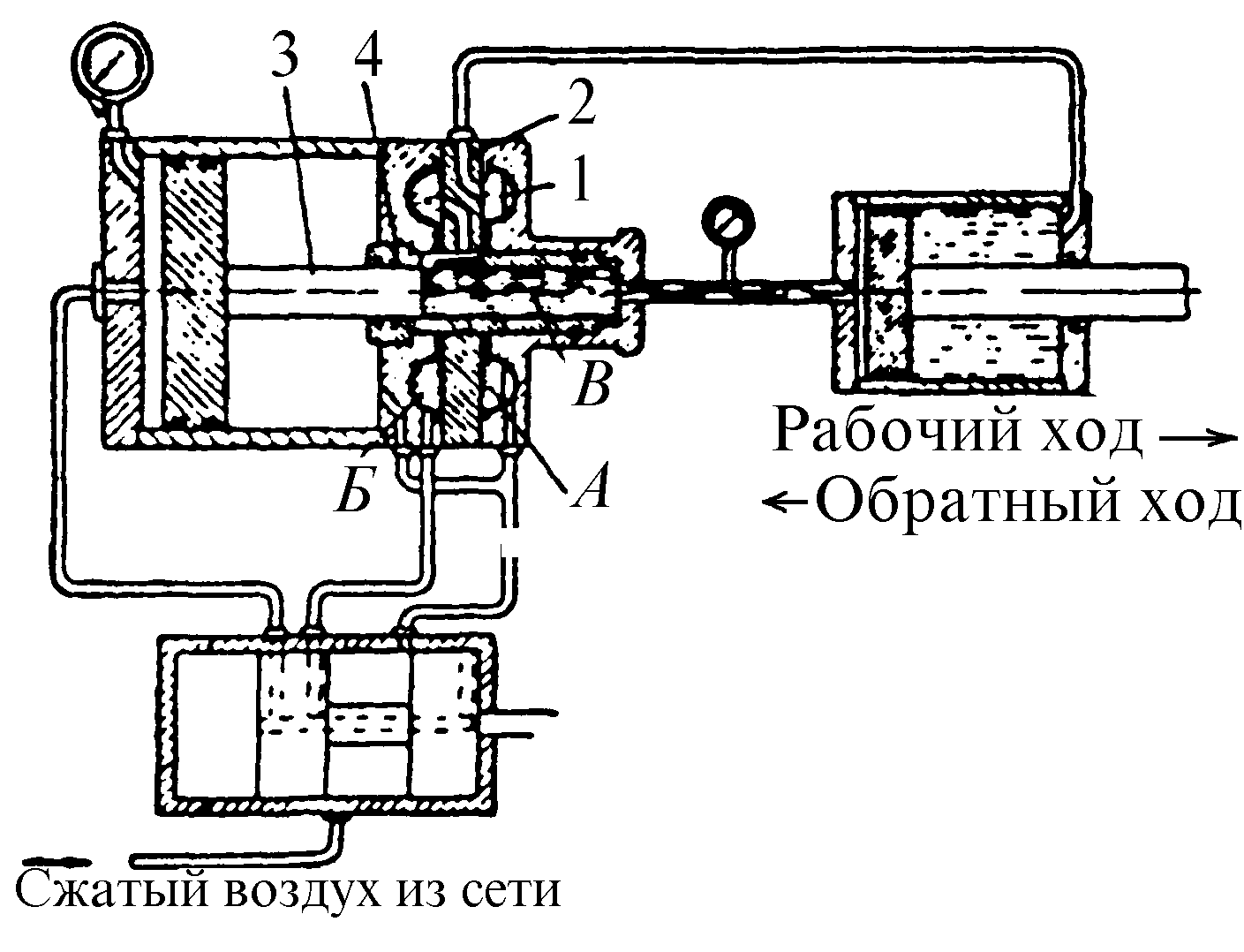

Принципиальная схема пневмогидравлического привода показана на рис.5.2. Сжатый воздух подается в цилиндр 1, шток которого является поршнем цилиндра 2. Масло из цилиндра 2 поступает по трубопроводу 3 в цилиндр 4, шток которого создает силу F. Обратный ход поршней цилиндров 1 и 4 происходит за счет усилий пружин 5 и 6. Если рабочий ход поршней велик, то обратный ход может осуществляться сжатым воздухом. Резервуар 7 предназначен для пополнения утечек масла в системе. Конструктивно вся схема может быть реализована либо в виде единого блока, либо с отдельно вынесенным цилиндром 4. Во втором случае компактный цилиндр 4 устанавливают вместе с исполнительным органом, а блок цилиндров 1 и 2 располагают вне рабочей зоны оборудования.

В пневмогидравлических системах применяют пневмогидравлические преобразователи (мультипликаторы - усилители давления), нагнетающие масло в систему при поступлении сжатого воздуха в пневматическую полость усилителя, и пневмогидравлические насосы, беспрерывно наг при прямом, так и при обратном ходе пневматического поршня. Пневмогидравлические преобразователи бывают прямого (одинарного) и последовательного (двойного) действия. Пневмогидравлические преобразователи прямого действия, как наиболее простые по конструкции, получили наиболее широкое распространение. Такие преобразователи состоят из пневматического и гидравлического цилиндров. Шток поршня пневматического цилиндра является одновременно плунжером гидравлического цилиндра. Управление усилителем осуществляется пневматическим распределительным краном.

Рис.5.2. Принципиальная схема пневмогидравлического привода

Пневмогидравлический преобразователь давления прямого действия (рис.5.3) состоит из пневматического цилиндра, в котором перемещается поршень 2, и гидравлического цилиндра 4 со шток-плунжером 3, связанным с поршнем 2. Под действием давления сжатого воздуха поршень вместе со шток-плунжером движется вправо, создавая при этом высокое давление масла во всей гидравлической системе.

Рис.5.З. Схема пневмогидравличеекого давления прямого действия

Так как система поршень-шток в рабочем состоянии находится в равновесии, усилие, с которым сжатый воздух действует на поршень, равно усилию, с которым масло воздействует на шток-плунжер, т.е. F1 = F2,где F1 - усилие, приложенное к поршню; F2 - усилие, приложенное к шток-плунжеру; или p1S1 = p2S2, где p1 - давление воздуха в пневмоцилиндре; p2 - давление масла в цилиндре; S1 - площадь поршня пневмоцилиндра; S2 - площадь шток-плунжера. Откуда p2=p1(S1/S2).

Поэтому давление масла, создаваемое в гидравлическом цилиндре преобразователя давления, во столько раз больше давления сжатого воздуха в пневмоцилиндре, во сколько раз площадь воздушного поршня больше площади шток-плунжера.

Давление масла в преобразователе увеличивается по сравнению с давлением воздуха в пневмосистеме прямо пропорционально отношению квадратов их диаметров.

Принимая во внимание потери на трение в уплотнениях поршня и штока, составляющие примерно 10-15%, т.е. учитывая коэффициент полезного действия передачи ,равный примерно 0,9-0,85.

Как видно из приведенных соотношений, пневмогидравлические преобразователи при соответствующем выборе диаметров поршня и штока позволяют получить очень большое увеличение давления.

Практически давление масла, создаваемое пневмогидравлическими преобразователями, колеблется в пределах 6-15 МПа.

Дальнейшее увеличение давления в приводе связано со значительным увеличением габаритов преобразователя, повышенным требованием к качеству обработки подвижных соединений, надежности уплотнений, а также герметичности соединений.

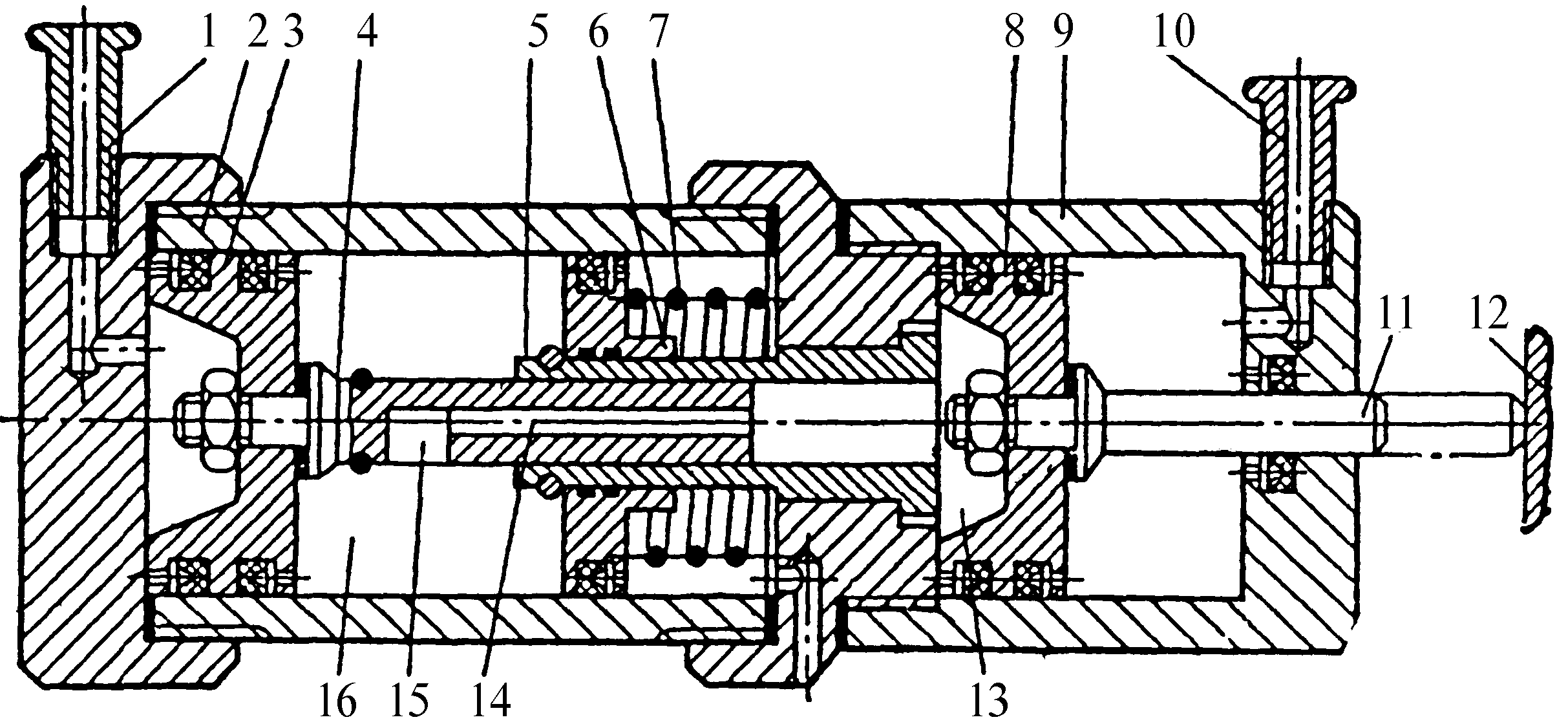

Существенным недостатком привода, представленного на рис.5.3 является сравнительно небольшой ход поршня пневмоцилиндра 1, необходимый для получения относительно небольших перемещений штока цилиндра 4. Для устранения этого недостатка разработан ряд конструкций, позволяющих осуществить предварительный быстрый подвод штока, а давление жидкости увеличивать только в конце хода штока цилиндра (рис.5.4). Поршень 3 в цилиндре 2 под давлением сжатого воздуха, поступающего через штуцер 1, перемещается вправо, создавая в полости 16 цилиндра 2, заполненной маслом, небольшое давление. Последнее создается за счет сжатия пружины 7 подвижной шайбой 6. Масло через окно 15 и канал 14 в штоке 4 вытесняется в полость 13 цилиндра 9. При этом поршень 8 перемещается быстро вправо до контакта штока 11с заготовкой 12. Увеличение давления масла в цилиндре 9 достигается в конце хода поршня 3, когда окно 15 штока 4 полностью войдет во втулку 5. Обратный ход привода происходит за счет подачи сжатого воздуха в цилиндр 9 через штуцер 10. При равенстве диаметров пневмо- и цилиндров такая конструкция обеспечивает на штоке цилиндра силу, в 200-250 раз большую, чем на штоке пневмоцилиндра.

Рис.5.4. Пневмогидравличеекий привод

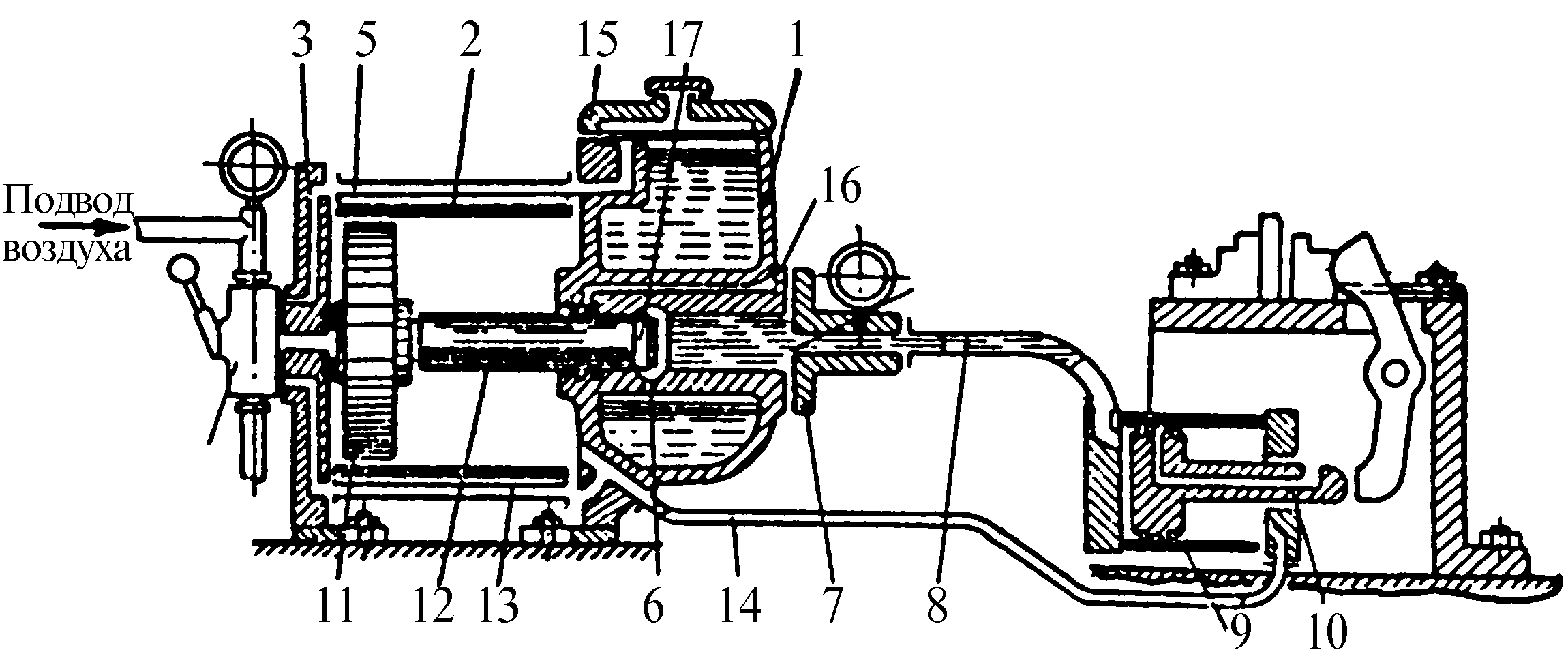

На рис.5.5 показан стационарный преобразователь давления прямого действия, который состоит из пневматического цилиндра 9 и прифланцованного к нему гидравлического цилиндра 5. В них соответственно перемещаются поршень 7 и шток-плунжер 6. Преобразователь монтируется в вертикальном положении на нижнюю крышку. Пневматический трехходовой кран управления 2 и манометр 3 закреплены на кронштейне. Кожух защищает трубопроводы от повреждения. Преобразователь работает по прямому циклу: зажим заготовки и разжим готовой детали. При повороте рукоятки крана управленияв положение зажима сжатый воздух по трубопроводу 8 поступает через отверстия в нижней крышке в полость A пневматического цилиндра. При этом поршень 7 перемещается вверх. Полость Б цилиндра в это время через трубопровод 4 и кран соединяется с атмосферой. Масло, под давлением во столько раз большим давления воздуха, во сколько площадь поршня больше площади штока, вытесняется шток-плунжером из полости В через распределительную панель 1 в рабочую полость цилиндров 10. В результате этого осуществляется зажим заготовки.

При повороте рукоятки крана в положение разжима сжатый воздух по трубопроводу 4 подается в полость Б пневмоцилиндра, перемещая поршень и шток-плунжер вниз. Полость А при этом соединяется с атмосферой. Поршни рабочих цилиндров перемещаются в исходное положение под действием возвратных пружин.

Преобразователь монтируется на столе станка и соединяется с рабочими цилиндрами приспособления посредством жестких трубопроводов. При стационарном соединении преобразователя соединение осуществляется посредством панели. При поочередном соединении с несколькими приспособлениями, расположенными на столе станка, преобразователь соединяется с цилиндрами с помощью полумуфты, позволяющей производить быстрое соединение и разъединение преобразователя с приспособлениями.

Рис.5.5. Преобразователь давления прямого действия

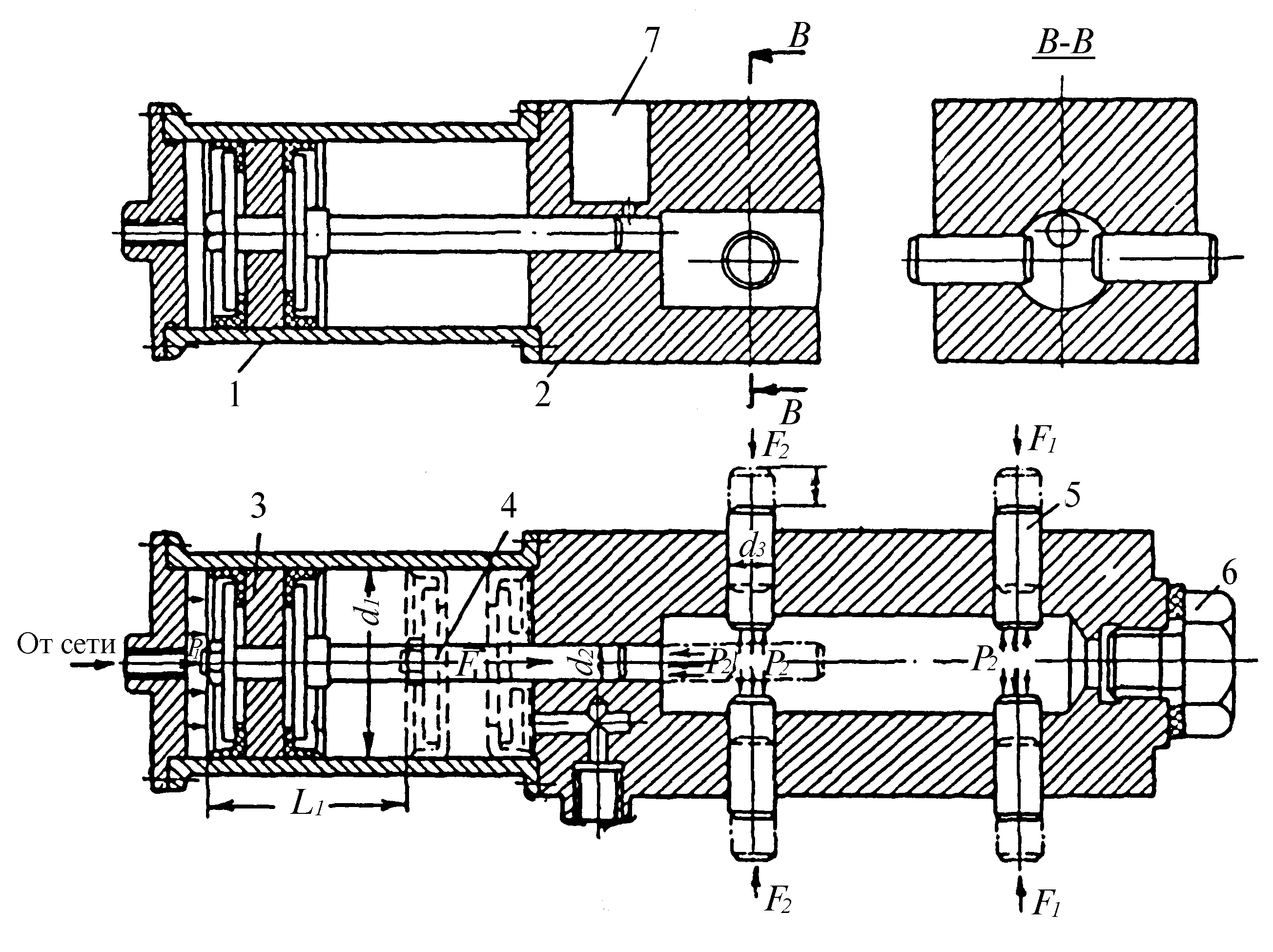

На рис.5.6 показана схема приспособления со встроенным пневмо-гидравлическим преобразователем давления прямого действия. К корпусу приспособления 2 присоединен пневматический цилиндр 1. Под действием давления сжатого воздуха поршень 3 перемещается вправо. Шток-плунжер 4, связанный с поршнем, перемещается в ту же сторону, создавая в масляном цилиндре давление масла.

Давление масла передается одновременно четырем рабочим плунжерам 5. Они, в свою очередь, передают усилие зажимным элементам приспособления.

Рис.5.6. Схема пневмогидравлического приспособления со встроенным преобразователем прямого действия

Усилие на рабочем плунжере возрастает по сравнению с усилием на штоке прямо пропорционально отношению квадратов их диаметров.

Гидравлическая система пневмогидравлического приспособления представляет собой замкнутую масляную систему, состоящую из гидравлического цилиндра, выполненного в виде расточки в корпусе. Пробка 6 служит для заполнения маслом системы. В верхней части приспособления имеется выфрезерованное углубление 7, служащее масляным резервуаром для пополнения утечек в масляном цилиндре. Обратный ход поршня со шток-плунжером происходит при переключении рукоятки распределительного крана, обусловливающего поступление сжатого воздуха в противоположную полость. Рабочие плунжеры перемещаются в исходное положение пружинами зажимных элементов.

Преобразователи давления прямого действия, непосредственно передающие высокое давление масла рабочим плунжерам или силовым цилиндрам приспособления, наиболее просты по конструкции. Стоимость их изготовления также более низкая. Работа таких преобразователей сводится к простейшему циклу: зажим и разжим изделия. Однако применение преобразователей прямого действия ограничивается только случаями, когда требуется небольшой ход рабочих плунжеров, а также когда количество рабочих плунжеров невелико. В противном случае резко возрастают габариты преобразователя.

Действительно, так как рабочая жидкость—масло практически несжимаема, объем масла, вытесняемый шток-плунжером, будет равен объему, потребному на перемещение рабочего плунжера: V1 = V2, где V1– объем масла, вытесняемого шток-плунжером; V2- объем масла, необходимый для перемещения плунжера.

Так как увеличение усилия на рабочем плунжере по сравнению со шток-плунжером пропорционально отношению квадратов их диаметров, а перемещение рабочего плунжера обратно пропорционально этому отношению, следовательно, во сколько раз выигрывают в силе, во столько же раз проигрывают в расстоянии.

Перемещение шток-плунжера пневмогидравлического преобразователя увеличивается с перемещением рабочих плунжеров обратно пропорционально отношению квадратов их диаметров и количеству рабочих плунжеров.

Например, если диаметр шток-плунжера равен 40 мм, число рабочих плунжеров диаметром 60 мм равно 6, ход плунжера 20 мм, то необходимое перемещение шток-плунжера равно L = 270 мм.

Преобразователи давления последовательного действия обеспечивают высокое давление масла и большие по величине перемещения рабочих плунжеров (или поршней рабочих цилиндров) приспособления при малых перемещениях поршня пневмоцилиндра.

Основным отличием преобразователя этого типа от преобразователя прямого действия является наличие дополнительной полости низкого давления масла, которая является в то же время масляным резервуаром.

Перемещение поршней рабочих цилиндров осуществляется за счет потока масла низкого давления. Полость для масла низкого давления благодаря большому диаметру имеет небольшую длину.

Так как в противоположность преобразователям прямого действия знаменатель дроби гораздо больше, чем числитель, то ход поршня значительно меньше хода рабочего плунжера. Объем полости для масла низкого давления преобразователя незначителен. Это обусловлено тем, что расход масла высокого давления необходим лишь для пополнения объема гибкого шланга, расширяющегося при высоком давлении, пополнения утечек масла в системе, сжатия воздушных мешков при наличии их в системе. Таким образом, в преобразователях давления последовательного действия ход шток-плунжера сокращен до минимума. Это значительно уменьшает габаритные размеры преобразователя.

Эти преобразователи обеспечивают предварительный зажим обрабатываемых заготовок с небольшим усилием, что дает возможность корректирования вручную погрешности установки заготовки.

Работа преобразователя осуществляется по следующему последовательному замкнутому циклу.

- Подвод обрабатываемой заготовки к установочным элементам приспособления и предварительный зажим ее при низком давлении масла с небольшими усилиями.

- Окончательный ее зажим при высоком давлении масла.

- Разжим детали. При этом происходит слив масла из рабочих цилиндров в полости низкого и высокого давления преобразователя.

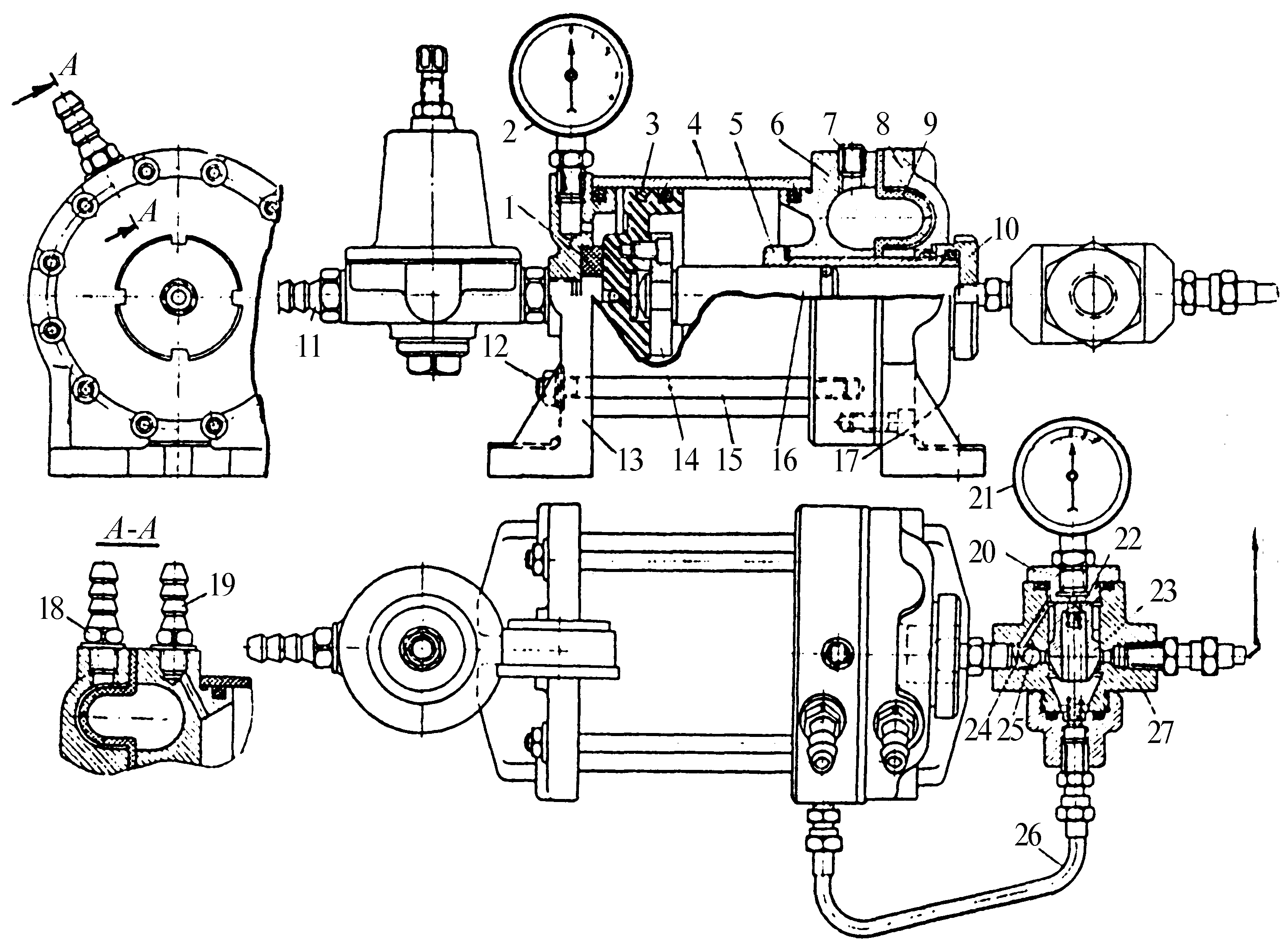

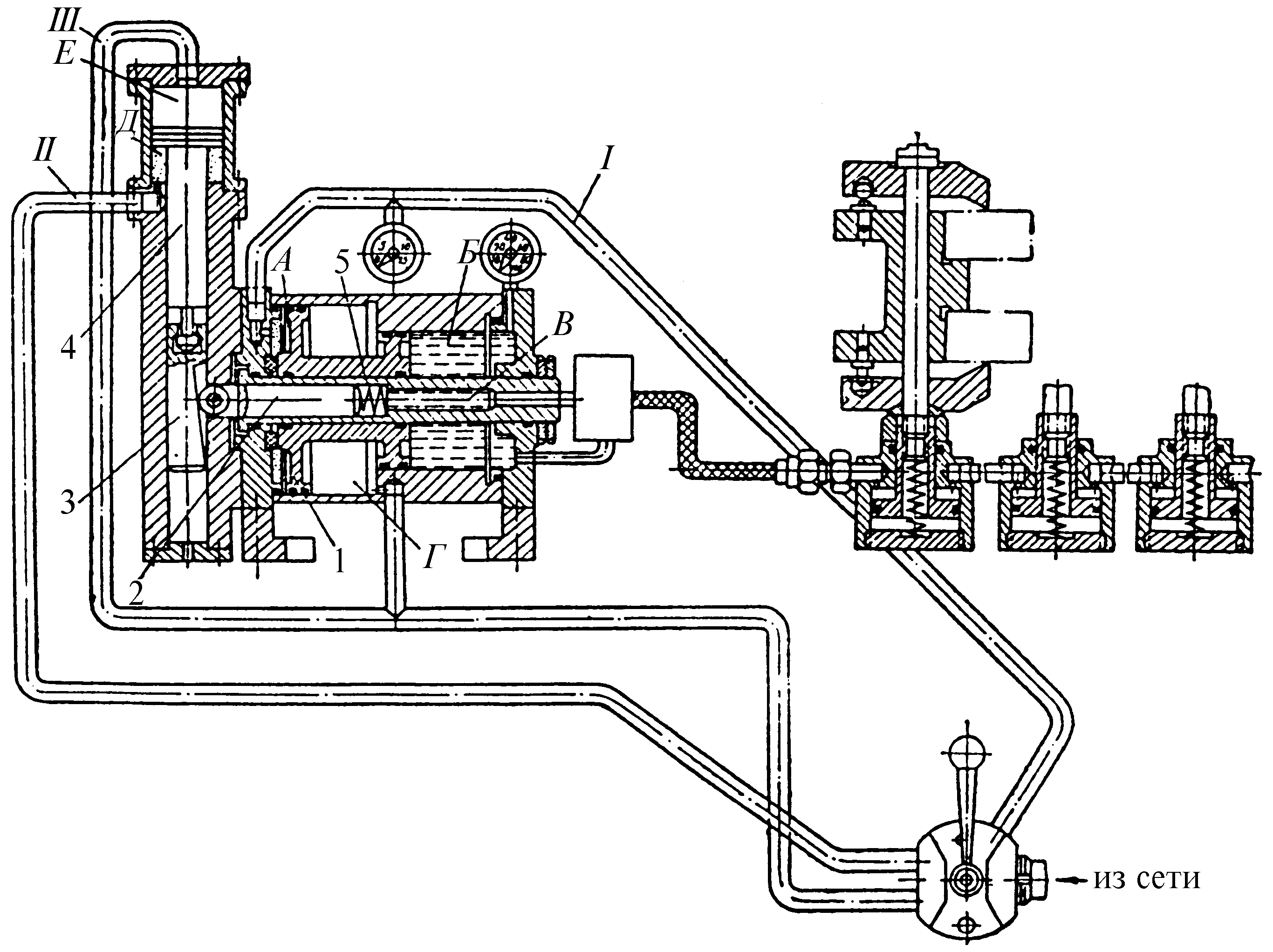

На рис.5.7 дана схема пневмогидравлического преобразователя последовательного действия. Воздушная сеть питания преобразователя состоит из следующей предохранительной, контрольно-регулирующей аппаратуры и аппаратуры управления, которая гарантирует нормальную работу преобразователя, а также обеспечивает безопасность работы приспособления путем блокирования преобразователя с электроприводом станка:

Рис.5.7. Схема пневмогидравлического преобразователя последовательного действия

- соединительная муфта 1, обеспечивающая посредством накидной гайки быстрое присоединение преобразователя к сети подачи сжатого воздуха;

- проходной кран 2, служащий для включения и отключения преобразователя от воздушной сети;

- водоотделитель 3, обеспечивающий конденсацию и улавливание влаги и очистки сжатого воздуха от частиц грязи и пыли;

- масленка 4, служащая для смазывания подвижных частей аппаратуры и преобразователя;

- реле давления 5, встроенное для предотвращения аварий путем отключения электродвигателей станка в случае падения давления воздуха в сети ниже допускаемого;

- регулятор давления 6, служащий для уменьшения давления сжатого воздуха, поступающего из воздушной сети, и поддержания постоянного давления на требуемом уровне;

- обратные клапаны 7, предназначенные для предотвращения мгновенного выхода сжатого воздуха из рабочей камеры преобразователя. В промежутке между ними образуется зона повышенного давления в случае падения давления в сети. Это обеспечивает закрепление обрабатываемой заготовки до тех пор, пока станок, отключенный с помощью реле давления, полностью не остановится;

- распределительный четырехходовой кран 8, служащий для управления преобразователем давления.

Преобразователь давления последовательного действия работает следующим образом (рис.5.7.). При повороте рукоятки распределительного крана в положение, соответствующее предварительному зажиму обрабатываемой заготовки, сжатый воздух по трубопроводу I подается в полость А. При этом поршень 11, перемещаясь вправо, вытесняет масло из полости Б по трубопроводу II в разделительный клапан 12 под давлением, равным давлению подводимого к преобразователю воздуха, и, затем, через гибкий шланг III и соединительную муфту 13 в систему приспособления. При этом прихваты под действием поршней рабочих цилиндров 14 прижимают обрабатываемую заготовку с усилиями, соответствующими низкому давлению масла.

При повороте рукоятки крана в положение, которое соответствует окончательному зажиму заготовки, сжатый воздух по трубопроводу IV поступает в полость В. При этом поршень 9 вместе с плунжером 10 перемещается вправо. Масло под высоким давлением из полости Г поступает под плунжер разделительного клапана, который перемещаясь перекрывает коническое отверстие. Таким образом, перекрывается сообщение между полостями Б и Г . Благодаря наличию кольцевой выточки на плунжере клапана, полость Г сообщается с системой приспособления.

Преобразователи давления последовательного действия могут поочередно обслуживать несколько приспособлений. Для этой цели преобразователь соединяют с системой приспособления специальной муфтой 13, которая позволяет быстро соединять и отсоединять систему приспособления от преобразователя. Конструкция муфты не дает возможность маслу вытекать из системы приспособления и преобразователя. Поэтому отпадает необходимость заполнения маслом систем при повторных присоединениях приспособления. Так как управление пневмогидравлическим преобразователем происходит в пневматической системе, а масляная система преобразователя и приспособления является замкнутой, преобразователь давления может обслуживать одновременно только одно приспособление.

Рис.5.8. Преобразователь давления диафрагменного типа

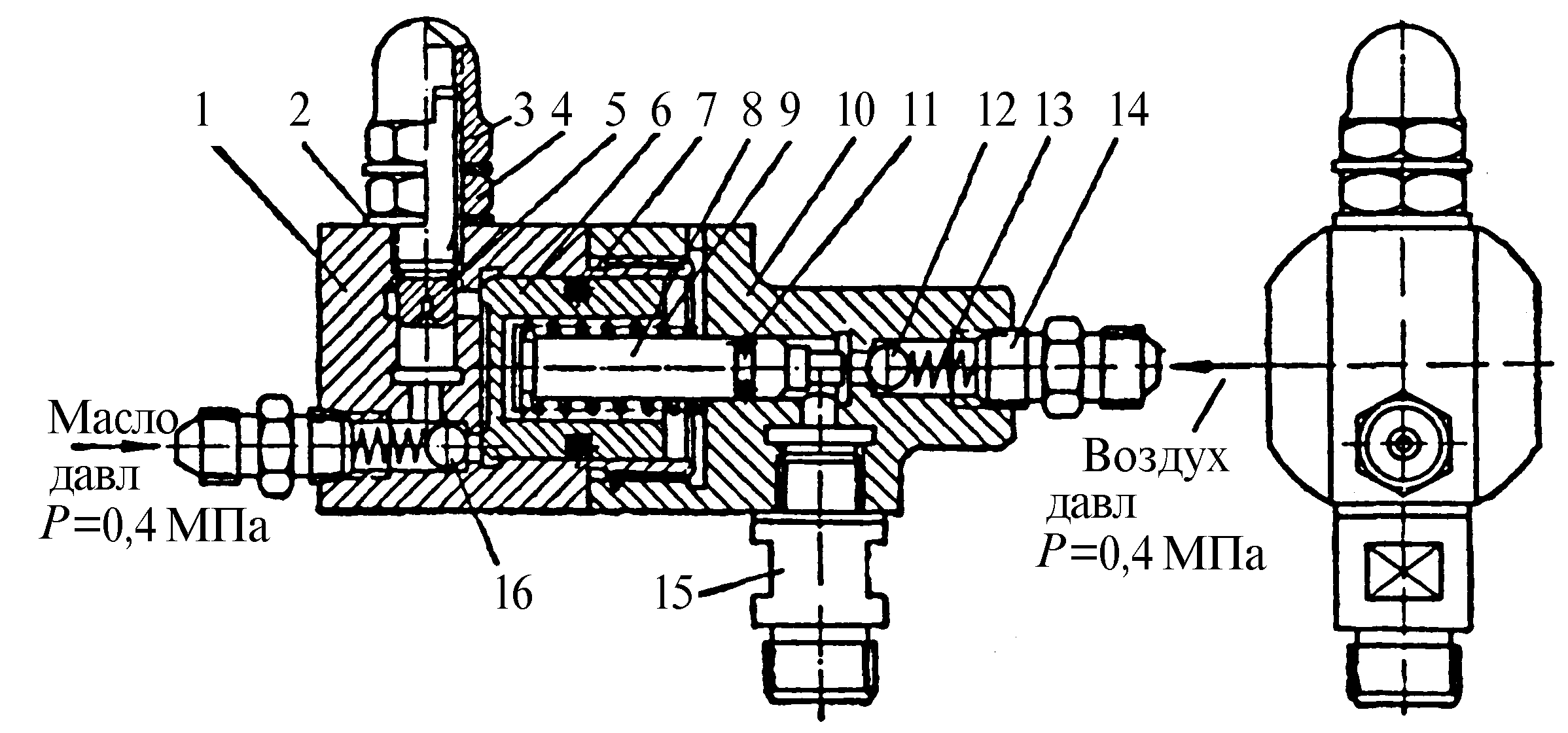

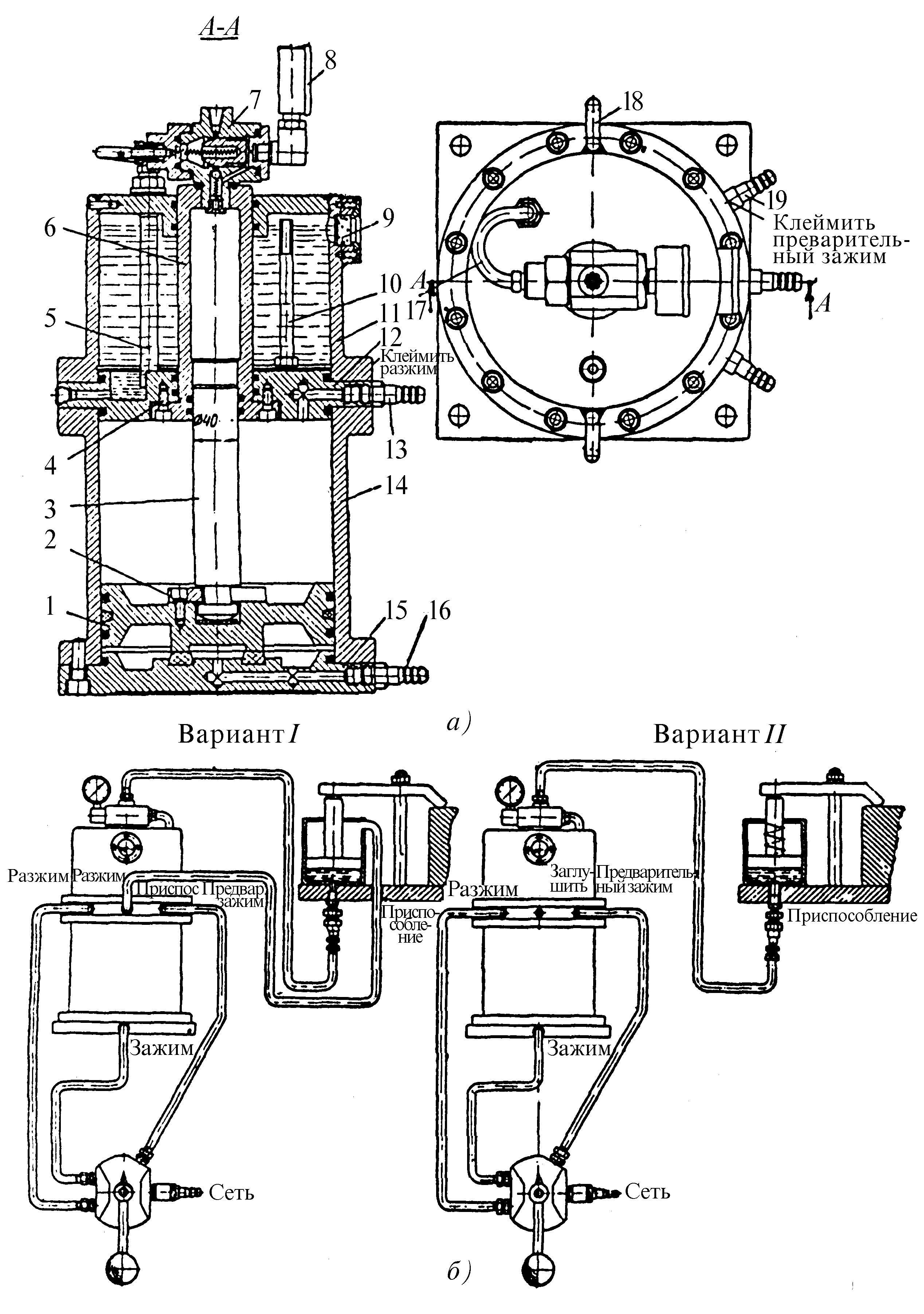

Преобразователь давления диафрагменного типа (рис.5.8) состоит из воздушного цилиндра и двух камер низкого и высокого давления. Камера низкого давления, которая является одновременно масляным резервуаром, образована кольцевыми расточками в корпусе 6 и крышке 8 цилиндра, соединенных винтами 17. Воздушная и масляная камеры низкого давления разделены диафрагмой 9 из маслостойкой твердой резины. Камерой высокого давления является цилиндр, состоящий из стальной втулки 5 и крышки 10. Воздушный цилиндр образован трубой 4, зажатой между корпусом и задней крышкой 13, стянутыхчетырьмя шпильками 15 и гайками 12. Воздушный поршень 3 перемещается в пневматическом цилиндре. Шток-плунжер 16 связан с поршнем съемной шайбой 14 и перемещается в цилиндре высокого давления. Для амортизации удара поршня о крышку при обратном ходе использован резиновый буфер 1.

Камеры высокого и низкого давления разделены посредством клапана, который ввернут в крышку цилиндра высокого давления. В корпусе 27 этого клапана выполнено центральное отверстие с конусом. Плунжер 23 притерт к отверстию и конусу корпуса. Он поджат пружинкой 22, заставляющей плунжер прижиматься торцом к крышке 20. В плунжере сделаны кольцевая канавка и четыре радиальных паза.

Перпендикулярно центральному отверстию в корпусе выполнено отверстие, в котором установлен обратный шариковый клапан, состоящий из шарика 25, поджатого пружиной 24. При предварительном зажиме обрабатываемой заготовки сжатый воздух, поступающий через штуцер 18, действует на диафрагму. В результате этого масло из камеры низкого давления по трубопроводу 26 поступает в разделительный клапан. Плунжер последнего под действием пружины открывает доступ маслу в систему приспособления, атакже через обратный шариковый клапан в цилиндр высокого давления, пополняя утечки.

При окончательном зажиме заготовки сжатый воздух поступает через штуцер 11 под поршень пневмоцилиндра, заставляя шток-плунжер двигаться вправо. Масло из цилиндра высокого давления поступает в разделительный клапан и далее через отверстия в клапане под плунжер. Плунжер, снимая пружинку, переместится вниз, плотно входя в коническое отверстие во втулке, перекрывая доступ масла в камеру низкого давления. Через кольцевую втулку в плунжере под высоким давлением подается в систему приспособления. Заполнение маслом резервуара осуществляется через отверстие, закрытое пробкой 7. Контроль давления воздуха и масла выполняется манометрами 2 и 21 низкого и высокого давления.

Обратный ход поршня происходит засчет подачи сжатого воздуха через штуцер 19 во внештоковую полость пневмоцилиндра. Воздух из рабочей полости и из-под диафрагмы уходит в атмосферу через распределительный кран. Возврат поршней рабочих цилиндров в начальное положение происходит под действием пружин, создающих давление в системе не менее 0,2 МПа, или же под действием сжатого воздуха, поступающего в нерабочую полость рабочих цилиндров. Слив масла из цилиндра в полость низкого давления осуществляется через разделительный клапан, плунжер которого перемещается под действием пружины, в камеру низкого и высокого давления.

Отношение площадей поршня и шток-плунжера преобразователя выполнено 16:1. Поэтому давление масла в системе, создаваемое преобразователем, без учета тренияв 16раз больше давления воздуха в пневмосети.

Пневмогидравлические преобразователи изготавливаются трех типоразмеров с расходом масла низкого давления 400, 900 и 2000 см1 при соответствующем расходе масла низкого давления 50, 100 и 200 см3.

Диаметры поршней и плунжера для трех типоразмеров преобразователей соответственно: 120,160,200; 30,40, 50 мм. Габаритные размеры преобразователей (длина и высота) в мм соответственно равны 270x250; 285x288; 370x333.

Рис.5.9. Согласующий клапан

Диафрагменный преобразователь давления может действовать и без предварительного зажима обрабатываемых заготовок. При этом управление работой преобразователя осуществляется 3-ходовым воздушным распределительным краном, рукоятка которого при работе устанавливается в положении зажима, минуя положение предварительного зажима. Последовательность работы камеры низкого и высокого давления масла реализуется введением в схему согласующего клапана, в котором время отставания работы полостей низкого и высокого давления регулируется дросселем. На рис.5.9 показан согласующий клапан, который присоединяется к задней крышке преобразователя с помощью штуцера 15. Клапан состоит из двух свинченных корпусов 1 и 10. Штуцер 14 присоединяется к выходному отверстию разделительного клапана. Правый штуцер состыкован с воздухопроводом, который подведен к камере низкого давления. При повороте рукоятки крана в положение зажима сжатый воздух поступает под диафрагму и вытесняет масло через разделительный клапан в систему приспособления. В то же время масло поступает через левый штуцер в согласующий клапан.

За счет настройки дросселя 5 устанавливается требуемое отставание работы поршня 6. Он срабатывает лишь после того, как обрабатываемая заготовка будет доведена до установочных баз и предварительно зажата под действием масла низкого давления. После настройки дроссель контрится гайкой 4 и закрывается колпачком 3 с уплотнением 2. После поступления масла под поршень 6 последний переместится вправо, сжимая пружину 9. Плунжер 8, нажимая на шарик 12, сжимает пружину 13, открывая доступ воздуха под пневматический поршень преобразователя. Происходит окончательный зажим заготовки. Поршень и плунжер уплотнены резиновыми кольцами 7 и 11. При разжиме детали плунжер 8 под действием пружины вытесняет масло через обратный клапан 16 и левый штуцер в масляные камеры преобразователя. Воздух из пневмоцилиндра преобразователя через шарик 12 и штуцер 14 уходит в атмосферу.

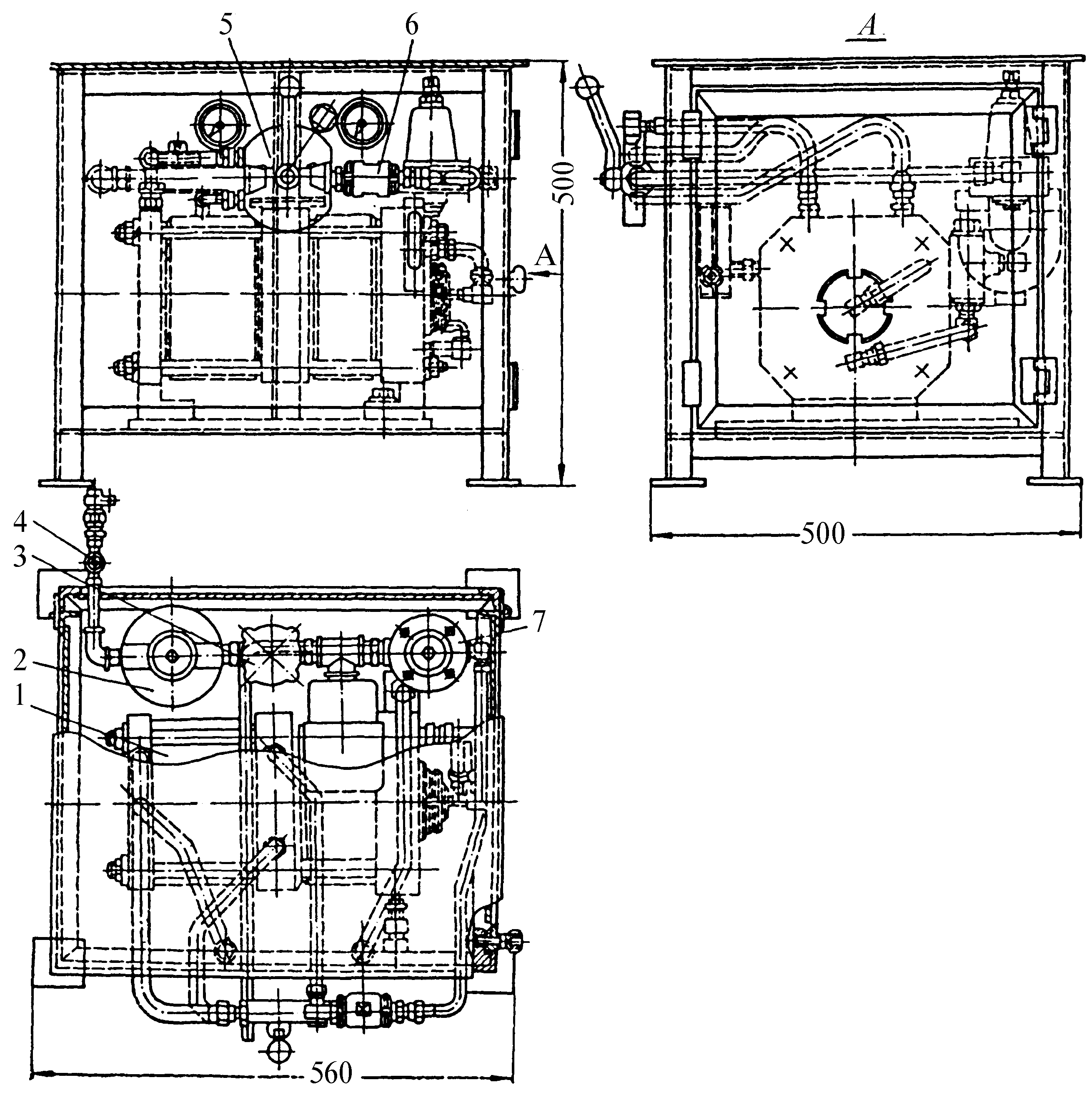

Пневмогидравлический диафрагменный преобразователь давления к вертикально-фрезерным станкам (рис.5.10.) имеет малые размеры, удобство в управлении, хорошую компоновку устройства со станком.

Пневмогидравлический преобразователь представляет собой (рис.5.11) систему из двух блоков, каждый из которых состоит из пневматического и гидравлического цилиндров. Конструкция блока низкого давления выполнена так, что сжатый воздух действует на жидкость через диафрагму. Все ступени цикла выполняются последовательно путем ручного переключения трехпозиционного распределительного крана. На случай, когда в работу вступает большое число цилиндров приспособления и может оказаться, что масла в системе будет недостаточно, в системе предусмотрен дополнительный цилиндр.

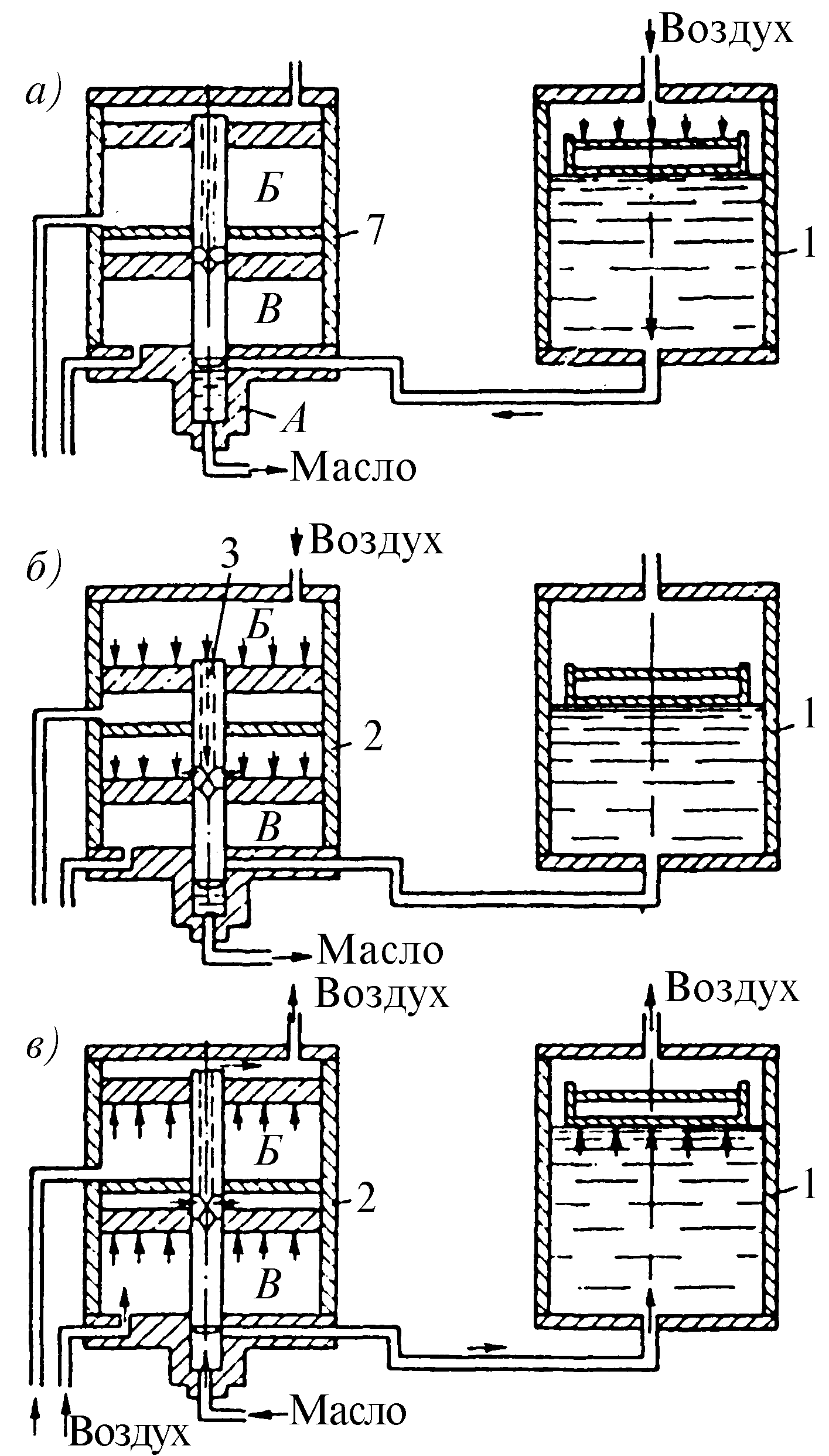

Преобразователь работает по следующему замкнутому циклу.

- Предварительный зажим (рис.5.11а). Воздух из сети под давлением 0,4 МПа поступает по трубопроводу в верхнюю полость цилиндра 1, воздействует на диафрагму, и масло по трубопроводу из нижней полости цилиндра поступает в полость А рабочего цилиндра 2, а из него уже к приспособлению на предварительный зажим.

- Окончательный зажим (рис.5.11б). Воздух из системы поступает в верхнюю часть полости Б рабочего цилиндра 2, воздействуетна верхний поршень и в то же время по каналу в штоке 3 поступает в верхнюю часть полости В и давит на второй (нижний) поршень. Два поршня на общем штоке обеспечивают при рабочем ходе в 1,9 раза большее усилие на штоке, чем при обычном цилиндре такого же диаметра с одним поршнем. Шток, перемещаясь вниз, перекрывает отверстие, соединяющее цилиндр 2 с цилиндром 1, и масло уже под высоким давлением подается в приспособление. Теперь происходит окончательный зажим под давлением масла 10 МПа.

Рис.5.10. Пневмогидравлический усилитель к фрезерным станкам: 1 - корпус, 2 - масляный бак; 3 - трубопровод; 4 - шланг, 5 - болт, 6 - пневмоцилиндр, 7- нижняя крышка; 8, 10, 11 - штуцера; 9 - маслопровод; 12 - манометр

Рис.5.11. Схема пневмогидравличеекого усилителя

3. Раскрепление детали (рис.5.11в). Сжатый воздух из пневмосис-темы подается в нижнюю часть полости В и в нижнюю часть полости Б пневмоцилиндра 2. Шток перемещается вверх, открывает отверстие, соединяющее пневмоцилиндр 2 с цилиндром 1. Масло по этому каналу и трубопроводу из приспособления поступает в цилиндр. Сжатый воздух одновременно поступает в нижнюю полость рабочего цилиндра приспособления. При этом происходит раскрепление детали.

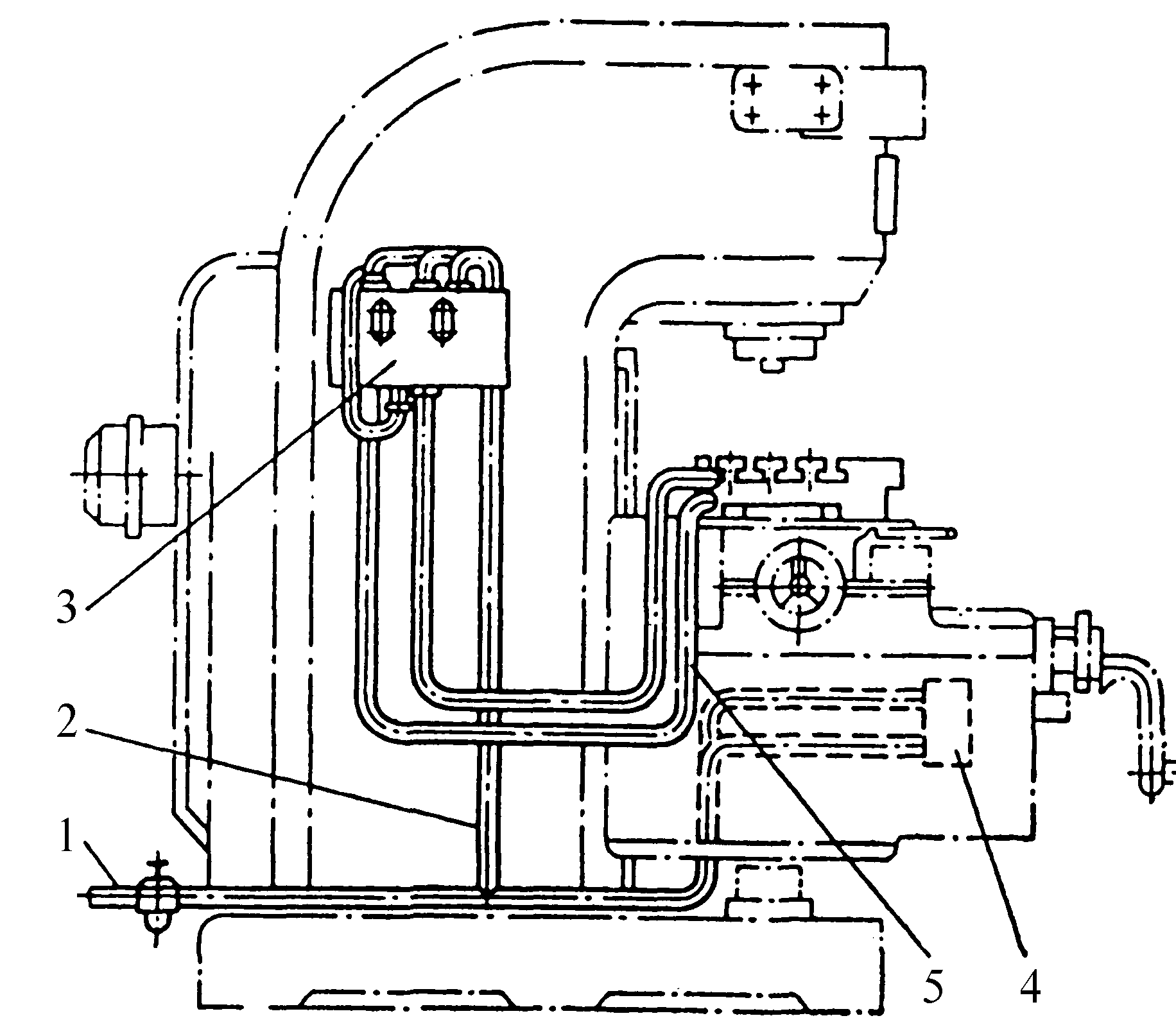

На рис.5.12. показана общая схема монтажа пневмогидравлического преобразователя на вертикально-фрезерном станке. При включении крана управления 4 сжатый воздух по трубопроводам 1 и 2 под давлением 0,4-0,5 МПа из магистрали подается в пневмогидравлический преобразователь давления 3, откуда масло по маслопроводу 5 подается в рабочие цилиндры приспособления.

Рис.5.12. Схема монтажа пневмогидравличеекого усилителя на вертикально-фрезерном станке

Пневмогидравлический преобразователь давления последовательного действия с двумя резиновыми диафрагмами по принципу работы и конструкции аналогичен преобразователю с одной диафрагмой. Отличие заключается в том, что обратный ход рабочих цилиндров (рис.5.13) осуществляется не пружинами рабочих цилиндров и не сжатым воздухом, как в преобразователях с одной диафрагмой, а маслом низкого давления. Полость А масла низкого давления, которая образована второй диафрагмой, является резервуаром масла, расходуемого на обратный ход рабочих цилиндров. При разжиме сжатый воздух поступает под диафрагму 1 и вытесняет масло из полости А через отверстие 2 в штоковую полость рабочих цилиндров. В результате этого происходит обратный ход поршней. Недостатком конструкции является отсутствие разделительного клапана. Роль разделительного клапана выполняет плунжер 3, перекрывающий при окончательном зажиме обрабатываемой заготовки во время перемещения вправо отверстие, соединяющее полость низкого давления масла Б и полость высокого давления В. Так как при разделении этих полостей отсутствуют уплотнительные кольца, нужно чтобы плунжер и втулка 4 были тщательно притерты для избежания утечек.

Преобразователи давления диафрагменного типа при положительных качествах (малые габариты, простота конструкции) имеют недостаток, который заключается в быстром выходе из строя резиновой диафрагмы, работающей со знакопеременной нагрузкой. Для долговечной службы преобразователя необходимо качественное изготовление диафрагмы при соответствующих химическом составе и механических характеристиках.

Рис.5.13. Преобразователь последовательного действия с двумя диафрагмами

При отсутствии масла в полости низкого давления нельзя включать рукоятку в положение зажима. Это обусловлено тем, что под давлением воздуха диафрагма плотно прилегает к крышке преобразователя, после чего невозможно без разборки преобразователя заполнить полость маслом.

Бездиафрагменный пневмогидравлический преобразователь (рис.5.14.) состоит из корпуса 1, к которому присоединен болтами цилиндр 2 с помощью крышки 3. Его габариты 180x260x420 мм Поршень 11 перемещается в цилиндре, а связанный с ним шток-плунжер 12 - в расточке корпуса, которая является цилиндром высокого давления. При повороте рукоятки крана 4 в положение предварительного зажима сжатый воздух по трубопроводу 5 подается в полость масла низкого давления. Под действием сжатого воздуха масло под давлением 0,4-0,5 МПа поступает через три отверстия 6 в полость А и оттуда через втулку 7 и трубопровод 8 в систему рабочих цилиндров 9 приспособления. Поршень 10 передает усилие предварительного зажима элементам приспособления.

При повороте рукоятки крана в положение окончательного зажима сжатый воздух подается под поршень пневмоцилиндра, перемещая его и соединенный с ним шток-плунжер вправо. Масло из полости А через три отверстия 6 течет в полость масла низкого давления до тех пор, пока плунжер, перемещаясь вправо, не перекроет отверстия. После этого давление в полости А и системе приспособления увеличивается и достигает 5-6 МПа. Происходит окончательный зажим заготовки.

Рис.5.14. Бездиафрагменный пневмогидравлический преобразователь

Чашеобразный латунный манжет 17 толщиной 0,5 мм и с наклоном стенок 1°30' обеспечивает уплотнение цилиндра. Уплотнение между полостью низкого давления и воздушным цилиндром осуществлено двумя резиновыми кольцами 9, между которыми выполнено дренажное отверстие 16.

Внутренняя поверхность чугунного корпуса 1 пропитана бакелитовым лаком. Крышка 15 закрывает полость масла низкого давления. При повороте рукоятки крана в положение разжима сжатый воздух подается по трубопроводу 13 в противоположную полость пневмоцилин-дра и по трубке 14 в обратную полость рабочих цилиндров приспособления. При этом поршень 11 со шток-плунжером движется влево, и масло из рабочих цилиндров поступает через полость А и три отверстия 6 в полость низкого давления масла.

Конструкция такого преобразователя более проста из-за отсутствия диафрагмы и разделительного клапана.

Преобразователь давления бездиафрагменного типа показан на рис.5.15а. Преобразователь состоит из воздушного цилиндра и двух цилиндров низкого и высокого давления. Воздушный цилиндр 14 и цилиндр низкого давления 11 соединены посредством фланца 12. В нижнем фланце воздушного цилиндра 15 имеются четыре отверстия для закрепления преобразователя. Внутри цилиндра 11 расположен цилиндр высокого давления 6. Он состоит из стальной втулки, прикрепленной четырьмя винтами 4 к промежуточному фланцу. Поршень 1 пневмоцилиндра связан шайбой 2 со шток-плунжером цилиндра давления 3. В торце цилиндра 6 смонтирован разделительный клапан 7. Маслоуказатель 9 служит для контроля уровня масла в цилиндре низкого давления.

Рис.5.15. Преобразователь давления бездиафрагменного типа

При предварительном зажиме обрабатываемой заготовки сжатый воздух поступает в штуцер 19, ввернутый в промежуточный фланец 12, и далее через взаимно перпендикулярные отверстия во фланце и трубку 10, в верхнюю полость цилиндра низкого давления 11.

Под давлением сжатого воздуха масло через трубки 5 и 17 поступает в разделительный клапан и далее в систему приспособления. Давление масла контролируется манометром 8. При окончательном зажиме сжатый воздух через штуцер 16 отверстия во фланце поступает под поршень воздушного цилиндра. При этом масло из цилиндра высокого давления под действием шток-плунжера поступает через разделительный клапан в систему приспособления, осуществляя окончательный зажим заготовки. Обратный ход поршня происходит за счет поступления сжатого воздуха через штуцер 13 в верхнюю полость пневмоцилиндра, а из нижней полости пневмоцилиндра и верхней полости цилиндра уходит через распределительный кран в атмосферу. Слив масла в цилиндр низкого давления 11 осуществляется через разделительный клапан пружинами рабочих цилиндров или под действием сжатого воздуха, подводимого к цилиндрам. Для транспортирования преобразователя служат два крюка 18.

Отношение диаметров поршня и шток-плунжера 25:1, следовательно, преобразователь создает без учета трения давление масла, увеличенное в 25 раз по сравнению с давлением воздуха. Диаметр поршня 200 мм, диаметр шток-плунжера 40 мм. Расход масла низкого давления 3000 см3 . Расход масла высокого давления 175 см3.

На рис.5.15б показаны два варианта пневмогидравлических схем: первый вариант с обратным ходом поршней рабочих цилиндров под действием возвратных пружин для приспособлений с цилиндрами двустороннего действия, второй вариант с обратным ходом поршней цилиндров под действием сжатого воздуха для приспособлений с цилиндрами одностороннего действия.

Пневмогидравлический преобразователь давления поршневого типа (рис.5.16). В отличие от преобразователей диафрагменного типа предварительный зажим обрабатываемых заготовок осуществляется давлением воздуха не на резиновую диафрагму, а на поршень, вытесняющий масло из полости низкого давления в систему зажимных приспособлений. Воздушная и масляная среда в полости низкого давления масла разделены поршнем. Это способствует отсутствию в масляной полости воздушных мешков, загрязнения масла и адсорбции воздуха в масляную среду. Преобразователь состоит из воздушной полости окончательного зажима А, воздушной полости предварительного зажима Б, полости низкого давления масла - предварительного зажима В, полости высокого давления масла Г. При повороте рукоятки в положение предварительного зажима сжатый воздух поступает через отверстие 1 в нижнюю часть воздушной полости предварительного зажима Б. Двухступенчатый поршень 2 движется вверх, создавая в полости В давление в 2 раза большее, чем давление воздуха, благодаря разности площадей ступеней поршня. Масло из полости Б через разделительный клапан поступает в рабочие цилиндры приспособления. Таким образом, усилие предварительного зажима увеличивается, что гарантирует точную установку заготовки в приспособлении при предварительном зажиме.

Рис.5.16. Схема пневмогидравлического преобразователя давления поршневого типа

При повороте рукоятки крана в положение окончательного зажима сжатый воздух через отверстие 3 подается в нижнюю часть воздушной полости А. При этом поршень 4 и соединенный с ним шток-плунжер 5 перемещаются вверх, вытесняя масло из полости Г через разделительный клапан в систему приспособления, окончательно зажимая заготовку.

Обратный ход воздушных поршней 2 и 4 происходит под давлением сжатого воздуха. Такая конструкция преобразователя гарантирует отвод поршня 2 в исходное положение независимо от возвратных пружин рабочих цилиндров. При переключении рукоятки крана управления в положение разжима сжатый воздух поступает одновременно через отверстие 7 в верхнюю часть полости Б и отверстие 6 в верхнюю часть полости А. При этом оба поршня перемещаются вниз в исходное положение. Резиновые буферы 8 и 9 служат для предотвращения ударов поршней о фланцы.

Малогабаритный пневмогидравлический преобразователь давления предназначен для питания пневмогидравлических приспособлений, в которых обрабатываются заготовки малогабаритных деталей (рис.5.17.)

Объем масла низкого давления, расходуемый на заполнение рабочих цилиндров при подводе зажимных элементов к заготовке и предварительный зажим, составляет 250 см3. Объем масла высокого давления для окончательного зажима - 20 см3.

Преобразователь давления выполнен в виде двух цилиндров. Пневматический цилиндр 4 и цилиндр низкого давления 2 соединены с помощью фланца 3, цилиндрическая часть последнего является цилиндром высокого давления. В крышке 7 преобразователя установлен разделительный клапан и манометр для контроля высокого давления масла. В правой крышке 11 расположен согласующий клапан. При повороте рукоятки трехходового воздушного распределительного крана в положение зажима сжатый воздух подается под цилиндрическую резиновую диафрагму 8. Плунжер 5 согласующего клапана под действием пружины вместе с поршнем 10 движется вправо. При этом перекрывается доступ воздуха в рабочую полость пневматического цилиндра. Нерабочая полость его через распределительный кран сообщается с атмосферой.

Под давлением сжатого воздуха на диафрагму масло из цилиндра низкого давления через распределительный клапан, плунжер 1 которого под действием пружин находится в верхнем положении, и штуцер 6 поступает в рабочие цилиндры приспособления. При этом масло поступает также в цилиндр высокого давления. Как только давление в масляной системе достигает 0,4–0,5 МПа шток-плунжер 9 и соединенный с ним поршень 10, сжимая пружину плунжера 5, движется вправо, открывая доступ воздуха в правую полость цилиндра через штуцер 12. Под действием сжатого воздуха поршень с плунжером движется влево, создавая давление масла в цилиндре высокого давления соответственно 6,8–8,5 МПа. При этом происходит окончательный зажим заготовки.

Рис.5.17. Малогабаритный пневмогидравлический преобразователь

Плунжер 5 согласующего клапана под давлением сжатого воздуха все время находится в правом положении. При повороте рукоятки распределительного крана в положение разжима сжатый воздух подается в левую полость пневмоцилиндра, перемещая поршень вправо, а из правой полости через согласующий клапан, штуцер 12 и распределительный кран уходит в атмосферу. В то же время воздух из-под диафрагмы также уходит в атмосферу.

Возврат поршней рабочих цилиндров в исходное положение происходит за счет пружин цилиндров.

Малогабаритные преобразователи давления монтируются непосредственно на приспособлении или на столе станка.

Преобразователь давления с самотормозящим звеном. Недостаток всех рассмотренных выше преобразователей состоит в том, что в случае падения давления в рабочем пневмоцилиндре или чрезмерного увеличения сил резания может произойти ослабление зажима заготовки.

Самотормозящийся пневмогидравлический преобразователь, схема работы которого показана на рис.5.18, устраняет этот недостаток. Преобразователь состоит из сборного корпуса, внутри которого перемещается сдвоенный поршень 1. Через него и крышки корпуса проходит цилиндр 5. Внутри последнего смонтирован плунжер 2 с роликом на конце. К задней крышке корпуса прикреплен самотормозящийся усилитель. Шток поршня 4 соединен с подвижным клином 3, в который упирается ролик плунжера 2.

По трубопроводу I сжатый воздух подается в полость А и, перемещая поршень 1, вытесняет жидкость из полости Б через клапанную коробку в рабочие цилиндры и в полость В. При этом разность размеров поршней обеспечивает увеличение давления предварительного зажима по сравнению с давлением воздуха в сети примерно в 2 раза. После выполнения предварительного зажатия заготовки переключением крана сжатый воздух направляется по трубопроводу II в полость Д и, поднимая поршень с клином 3вверх, перемещает плунжер 2, создающий высокое давление жидкости в полости В. Это давление передается в рабочие цилиндры для окончательного зажима заготовки. Открепление детали осуществляется при подаче сжатого воздуха через трубопровод III в воздушные полости Г и Е. Наличие самотормозящегося устройства, состоящегоиз деталей 2 и 3, делает систему жесткой, надежно противостоящей действию сил, стремящихся ослабить крепление заготовки в приспособлении.

Рис.5.18. Схема самотормозящего пневмогидравличеекого усилителя

Самотормозящиеся пневмогидравлические преобразователи для удобства эксплуатации выполняются в виде отдельного агрегата, смонтированного в металлическом шкафу, который может быть установлен вне станка и связан с приспособлением гибким шлангом. Эти установки позволяют получить давление жидкости 5–8 МПа при давлении в воздушной сети 0,4–0,5 МПа. Компоновка пневмогидравли-ческих преобразователей показана на рис.5.19.

При отсутствии воздушных мешков в системе приспособления и преобразователя и утечек масла преобразователь давления будет самотормозящим, т.е. при увеличении усилий резания, а, следовательно, и увеличении усилий на прихваты, благодаря несжимаемости масла, усилия будут восприниматься через плунжер самотормозящим клином. Наличие же воздушных мешков в системе вызовет отход прихватовот заготовки из-за сжимаемости воздуха. Для полной гарантии безопасности работы приспособлений в пневматическую сеть преобразователя нужно включать предохранительную аппаратуру: реле давления и обратный клапан, обеспечивающие отключение электродвигателей станка при падении давления в сети, так как наличие воздушных мешков и утечек масла в системе неизбежны.

Рис.5.19. Общий вид пневмогидравлического усилителя: 1 - пневмогидравлический преобразователь; 2 - водоотделитель; 3 - масленка; 4 - кран проходной; 5-кран четырехходовой; б-воздушный клапан; 7-регулятор давления

Пневмогидравлические преобразователи широко используются в конструкциях универсальных переналаживаемых приспособлений. Универсальное переналаживаемое наладочное приспособление плунжерного типа (рис.5.20) со встроенным пневмогидравлическим усилителем прямого действия предназначено для установки и закрепления заготовок (размером до 250x300 мм), требующих поджима к горизонтальной базовой плоскости при обработке на фрезерных станках с шириной стола не менее 300 мм Базовая часть приспособления представляет собой стол 8 (размером в плане 380x5500 мм) с Т-образными поперечными и продольными пазами.

Рис.5.20. Универсальное переналаживаемое наладочное приспособление плунжерного типа

На периферии стола установлены десять встроенных гидравлических цилиндров, шток-плунжеры 12 которых передают усилие зажимным элементам, закрепленным в Т-образных пазах стола. Установочные базовые элементы располагают в пазах стола и закрепляют болтами, вставляемыми в Т-образные пазы.

Сила зажима создается сжатым воздухом, который подается через штуцер 14. Переключением рукоятки крана управления 19 закрепляют и раскрепляют обрабатываемые изделия, устанавливаемые на сменные установочные базовые наладки. Сжатый воздух, поступая в полость 10 и воздействуя на поршень 9 встроенного пневматического цилиндра, шток 5 которого является плунжером масляного цилиндра, создает высокое давление масла в системе. Рабочие полости всех цилиндров сообщаются с цилиндром плунжера пневмогидравлического цилиндра. Следовательно, движение последнего вызывает перемещение рабочих плунжеров, передающих силу зажима прихватам, закрепляющим обрабатываемые заготовки. Сила зажима определяется по таблице 16 (расположенной на столе) в зависимости от давления воздуха, определяемого по манометру 17. Диапазон сил составляет 2942-11760 Н. Давление воздуха настраивают регулятором давления 15. Давление масла контролирует манометр 18. Максимальный ход рабочих плунжеров составляет 8-10 мм при работе одного из них. При одновременной работе нескольких плунжеров ход каждого соответственно уменьшается. Во избежание перемещения нерабочих плунжеров наружную гайку 11 цилиндра завинчивают до упора в плунжер. При работе одного или двух плунжеров, ход которых будет соответственно 8-10 или 4-5 мм, зажим заготовок может осуществляться непосредственно пневмогидравлическим приводом. При одновременной работе большего количества плунжеров в результате уменьшения их хода возникает необходимость предварительного зажима. Для этого используют механогидравлический привод.

Рукояткой 13 привода вращают коническую пару 1 и 2 шестерен, перемещающих гайкой плунжер 3 цилиндра, полость 4 которого сообщается с рабочими цилиндрами. Давление масла передается рабочим плунжерам. В результате этого происходит предварительный зажим обрабатываемых заготовок. Окончательно заготовку зажимают пневмогидравлическим приводом, включая кран управления. Раскрепляют детали переключением рукоятки крана управления, через который сжатый воздух выходит в атмосферу. При этом шток-плунжер цилиндра, так же как рабочие плунжеры, под действием пружины поршня перемещается в исходное положение. Когда используют предварительный зажим, то раскрепляют детали рукояткой, которую вращают в обратную сторону. Пробки 6 и 7 закрывают отверстия для заполнения маслом системы.

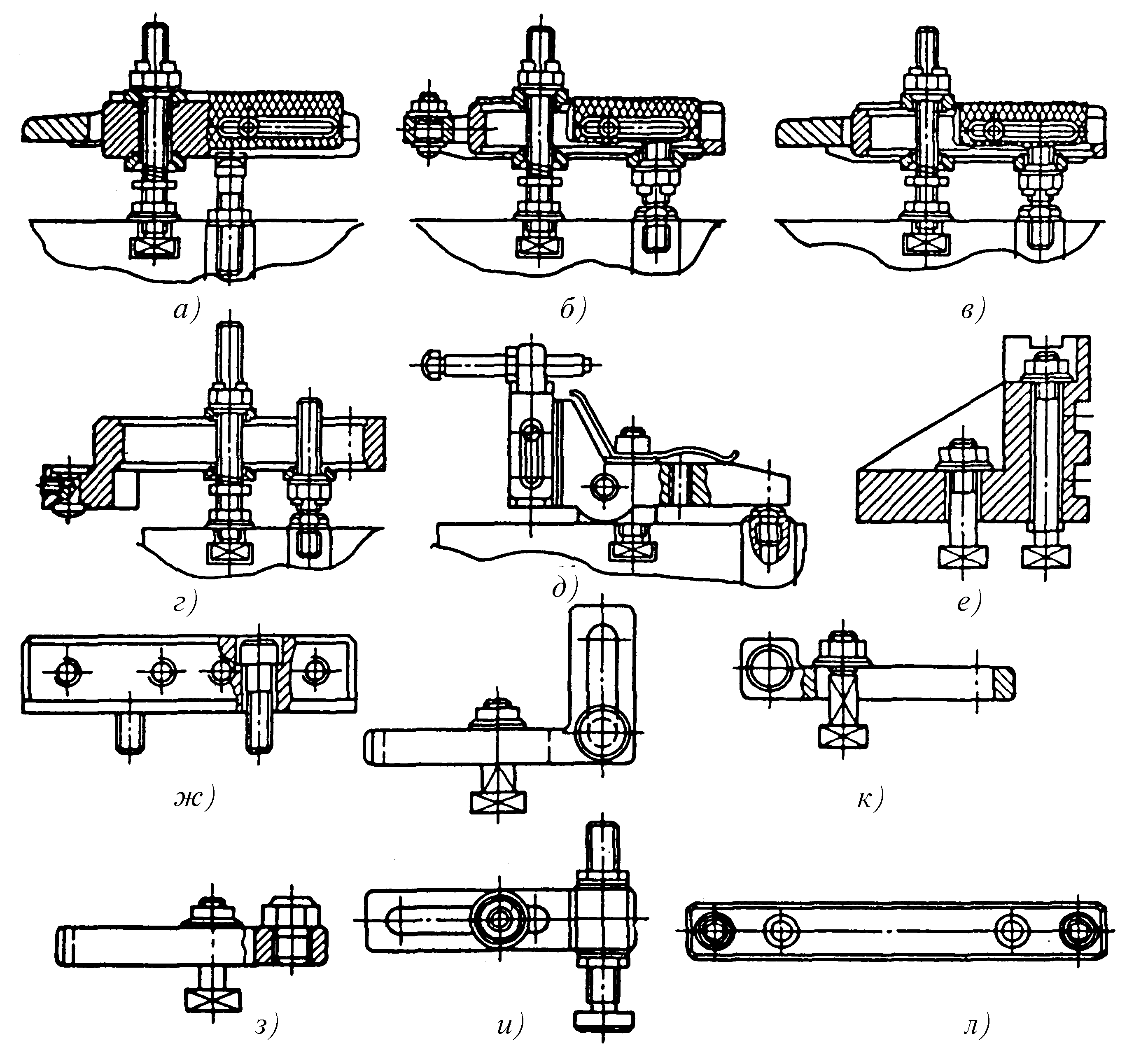

Устанавливают и закрепляют обрабатываемые заготовки посредством сменных наладок, которые компонуют из нормализованных установочных и крепежных узлов (рис.5.21).

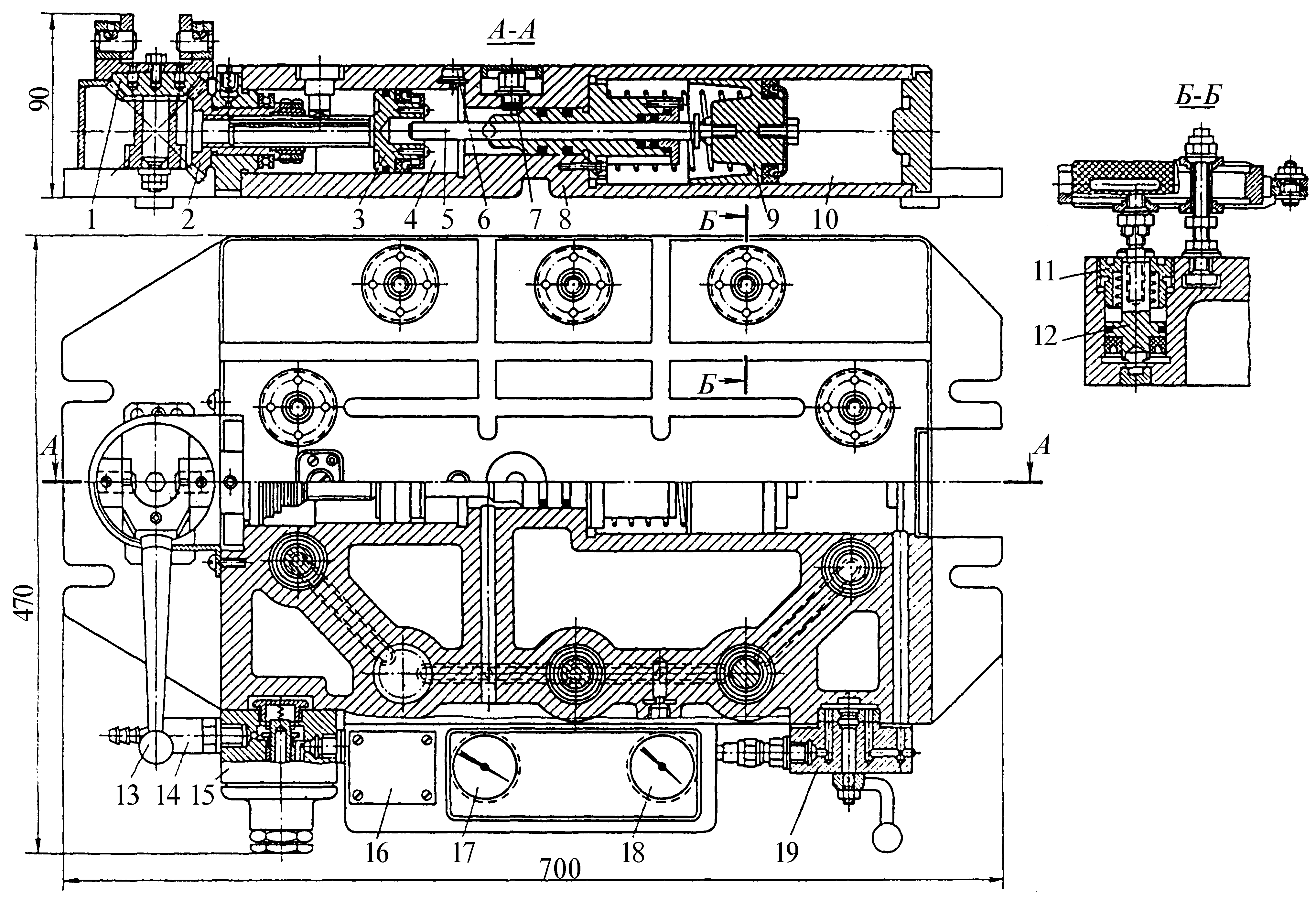

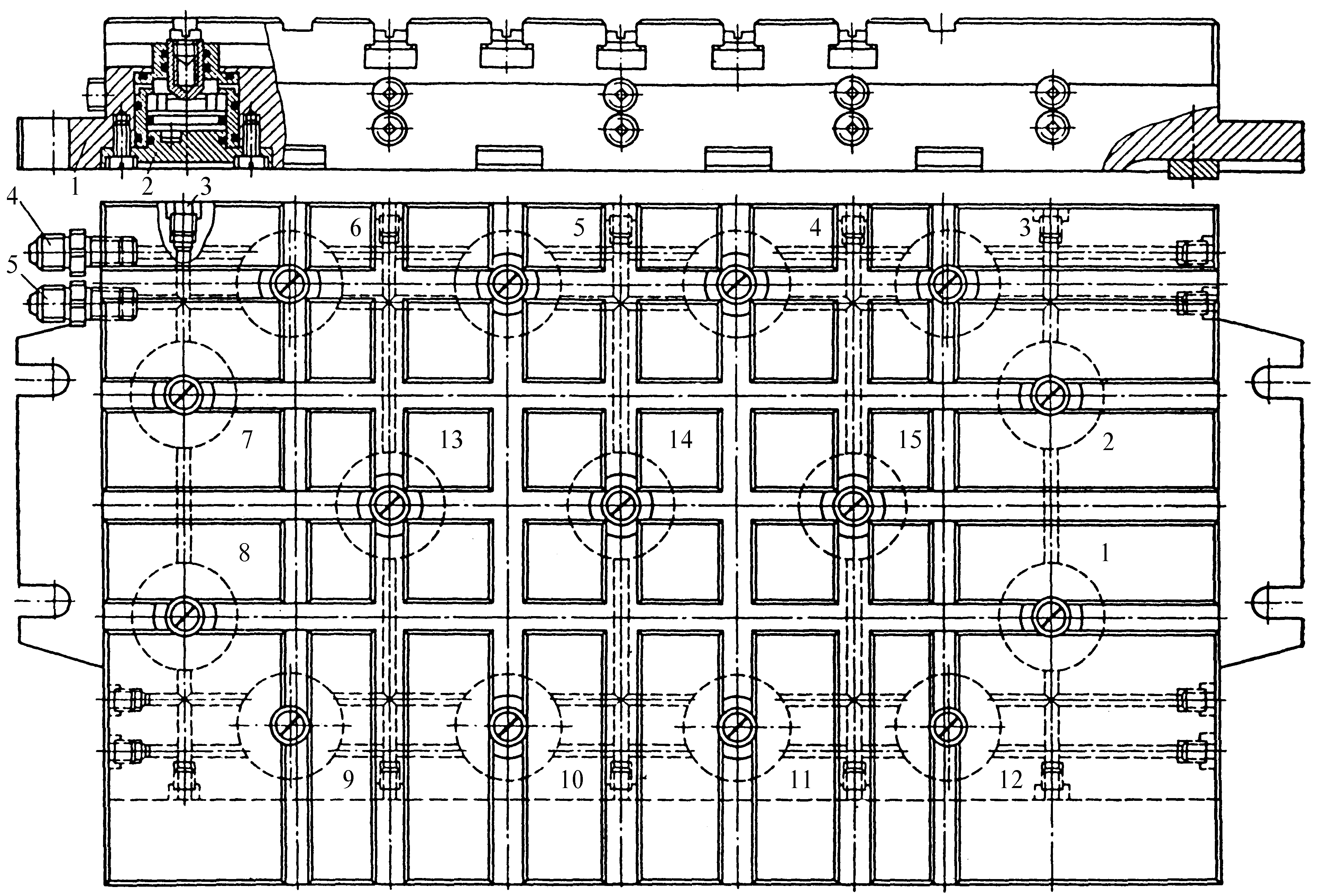

Базовым агрегатным узлом переналаживаемого механизированного приспособления (рис.5.22) к фрезерным станкам является выполненный из стальной поковки стол с пятнадцатью встроенными цилиндрами 2. На верхней установочной плоскости стола выполнена координатная сетка Т-образных пазов. Цилиндры расположены в ступенчатых отверстиях плиты, оси которых проходят через пазы плиты или их перекрытия. Источником давления масла цилиндров является двухступенчатый пневмогидравлический усилитель, устанавливаемый на станине станка или около него.

Рис.5.21. Сменные наладки: а - прихват; б—г - прихваты отодвижные; д - прихват для горизонтального крепления; е - угольник; ж - упорная планка: з - опоры; и, к- горизонтальные упоры; л - опорная планка.

Рис.5.22. Универсальное переналаживаемого механизированного приспособление.

От усилителя масло через штуцеры 4 и 5 и каналы в корпусе 1 подается в поршневую или штоковую полости цилиндров. Пробки 3 заглушают отверстия, служащие для выпуска воздуха из системы. Сила, развиваемая цилиндром, составляет 1470 Н при давлении масла 1 МПа и 14700Н при давлении 10 МПа. Давление масла контролируют по манометру. На лицевой стенке усилителя имеется шкала для перевода давления масла в силу, развиваемую цилиндром. Ход поршня цилиндра 10 мм. Для выключения неработающих цилиндров шток поворачивают на 90°. При этом прямоугольный выступ штока устанавливается перпендикулярно прямоугольному пазу корпуса цилиндра. Для фиксации положения поршня в его нижний торец запрессован штифт, входящий в радиальный паз крышки цилиндра. При включении цилиндра резьбовое отверстие штока заглушают пробкой. Заготовки устанавливают с помощью сменных унифицированных наладок планок, угольников и т.д. (рис.5.23).

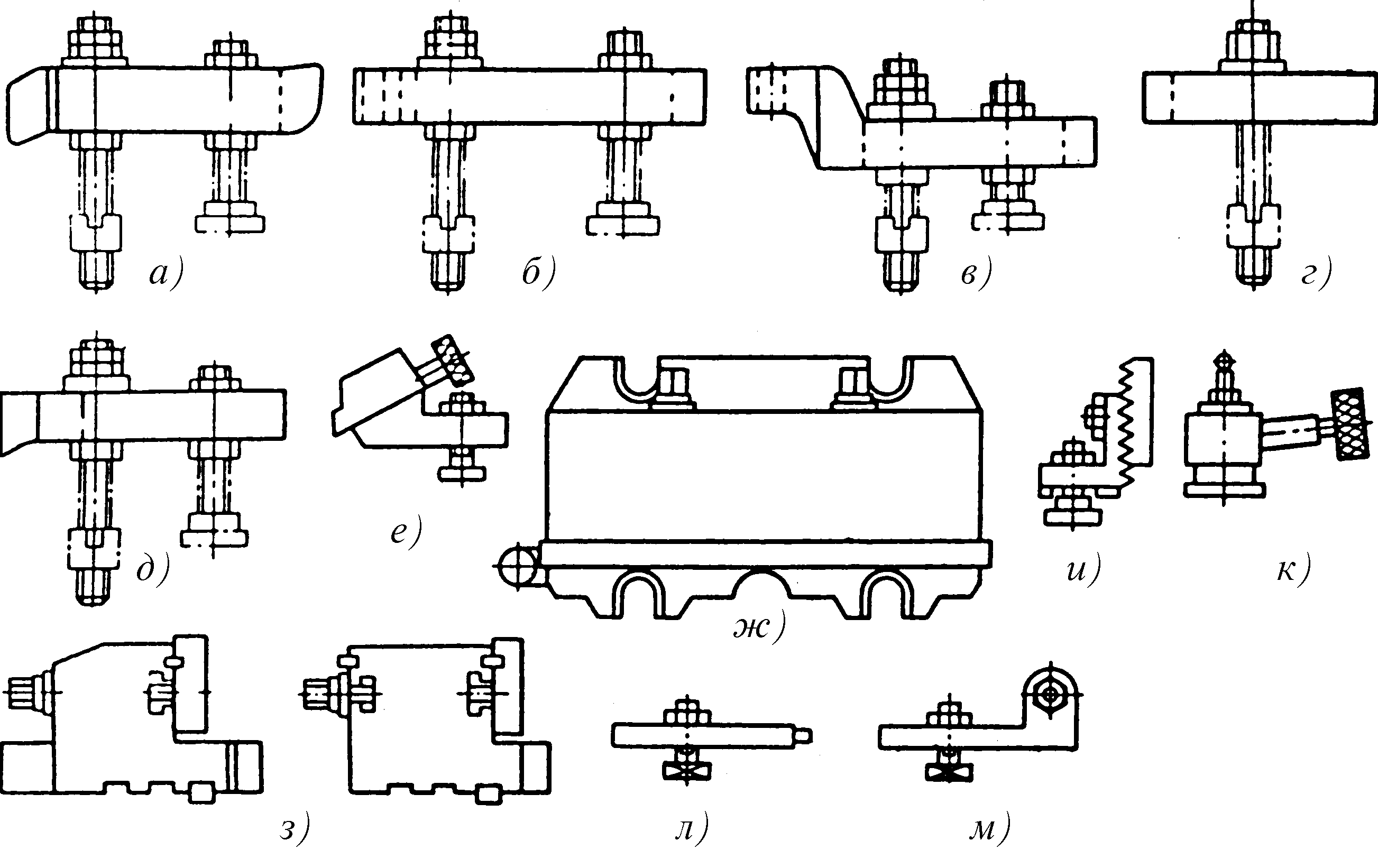

Рис.5.23. Сменные наладки: а—д — зажимные регулируемые наладки; е - дополнительный ручной прижим для крепления нежестких деталей; ж - большая неподвижная губка; з - малые неподвижные губки; и - унифицированные регулируемые установочные наладки; к - самоустанавливающаяся опора; л, м - упоры со шпоночными выступами для ориентации в пазах стола

Подвижная губка наладки тисочного типа показана на рис.5.24. При поступлении масла от пневмогидравлического усилителя в поршневую или штоковую полость цилиндра поршень последнего перемещается вверх или вниз. В результате этого ввинченная в шток тяга 8 поворачивает рычаг по или против часовой стрелке, перемещая через гайку 4 и винт 5 губку 3 вправо или влево, раскрепляя или закрепляя обрабатываемую заготовку.

Номенклатура унифицированных установочных и зажимных наладок, а также наличие 15 цилиндров позволяет выполнять значительное количество различных компоновок. Это обеспечивает обработку большой группы заготовок, не снимая приспособление со станка. Для быстрой переналадки приспособления на зеркале стола проставлены номера цилиндров. В карте наладки указывают требуемые установочные и зажимные наладки и номера цилиндров, к которым присоединяются зажимные наладки.

Рис.5.24. Подвижная губка: 1 - наладка; 2 - шпонка; 3 - корпус; 4 - гайка фасонная; 5 - винт; 6 - ось; 7 - рычаг; 8 - тяга; 9 - основание губки; 10 - винт крепления наладки

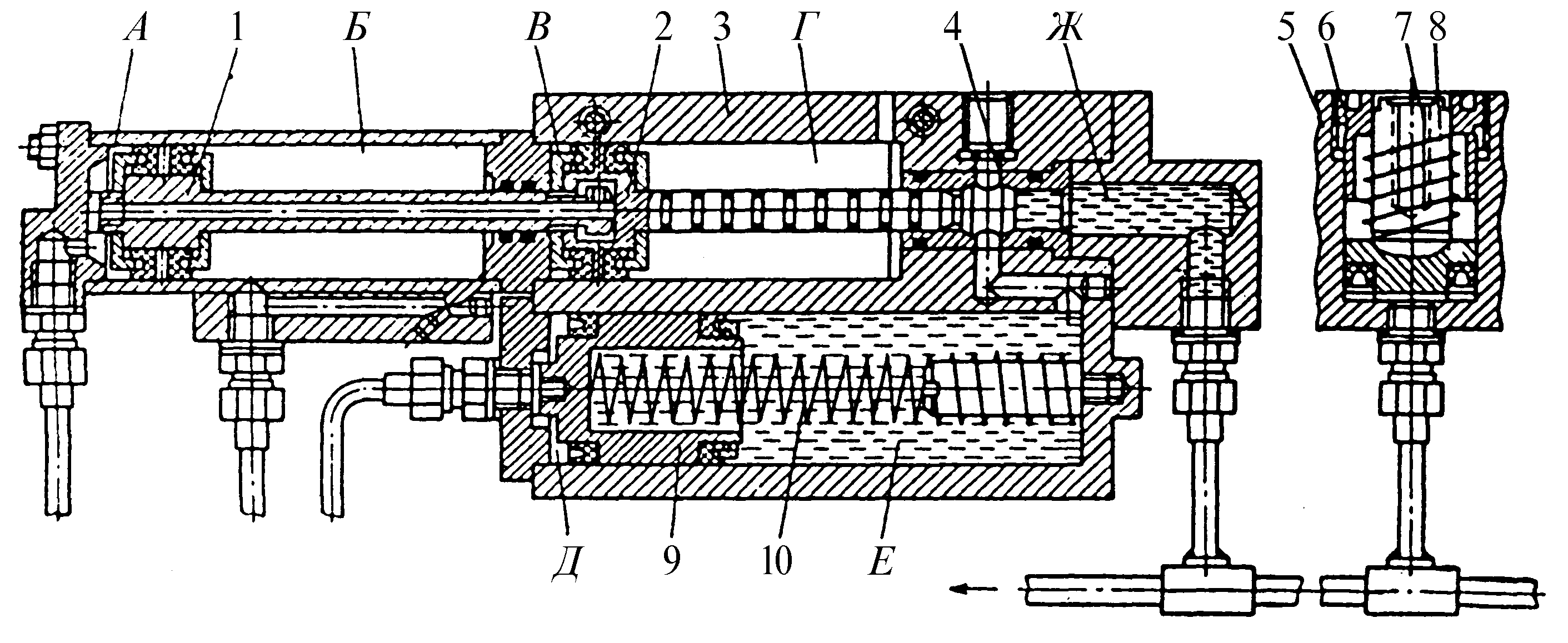

Для более эффективного использования приспособлений такого типа целесообразно применять агрегатированные пневмогидравли-ческие усилители, закрепляемые на задней боковой стороне базовой плиты приспособления. Два малогабаритных двухступенчатых пневмогидравлических усилителя (рис.5.25) монтируют на задней боковой стороне плиты. Обоими усилителями управляют от одного пневматического распределительного крана. Пневмогидравлический усилитель 3 включает в свой состав гидравлический цилиндр низкого давления с полостями Д и Е, пневматический цилиндр с полостями А, Б, В, и Г и гидравлический цилиндр высокого давления с полостью Ж.

Рис.5.25. Малогабаритный агрегатный пневмогидравличеекий усилитель

При повороте рукоятки распределительного крана в положение предварительного зажима сжатый воздух, давление которого контролируют манометром, подается в полость Д. Под давлением сжатого воздуха поршень 9 движется вправо, вытесняя масло из полости Е под давлением, равным давлению сжатого воздуха, в полость Ж и далее в полости И рабочих цилиндров 5. Поршни 7 рабочих цилиндров 5 перемещаются вверх, передвигая зажимные элементы в Т-образных пазах стола станка к обрабатываемой заготовке и предварительно закрепляя ее.

При повороте рукоятки четырехходового распределительного крана в положение окончательного зажима сжатый воздух поступает в полость А пневмоцилиндра и через отверстие в штоке поршня 1 - в полость В. Полость Б соединяется в это время с атмосферой. Полость Г постоянно соединена с атмосферой через отверстие в корпусе. Под давлением сжатого воздуха поршни 1 и 2 перемещаются вправо до тех пор, пока шток-поршень 2 не перекроет отверстие, соединяющее полости Ж и Е. После того как отверстие будет перекрыто, в рабочих цилиндрах создается давление масла 10 МПа, при котором обрабатываемые заготовки окончательно закрепляются. Сила зажима регулируется посредством регулятора давления. Величина хода поршней рабочих цилиндров увеличивается при уменьшении количества работающих цилиндров. Цилиндры, не принимающие участия в работе, выключаются при завинчивании гайки 6 до упора, после чего отверстия закрывают пробками.

Детали разжимают переключением рукоятки крана в положение разжима. При этом сжатый воздух поступает в полость Б цилиндра, а полости А, В и Д соединяются с атмосферой. Под давлением сжатого воздуха поршни 1 и 2 движутся влево. Поршень 9 перемещается влево под действием пружины 10, а поршень 7 – пружины 8. При этом масло сливается в полости Ж и Е усилителя, которые сообщаются между собой. Пробка4 служит для заполнения маслом системы и выпускаиз нее воздуха. Давление масла контролируют манометром.

Компоновка усилителя на базовой плите приспособления обеспечивает быстрое отсоединение пневмосистемы усилителя при смене приспособлений на станке, сокращая подготовительно-заключительное время и связанные с ним простои станка. Кроме того, такая компоновка усилителя позволяет также при наличии приспособлений-дублеров менять заготовки вне станка, поскольку при наличии быст-роразъемной муфты время, затрачиваемое на присоединение пневмосети к усилителю, незначительно.

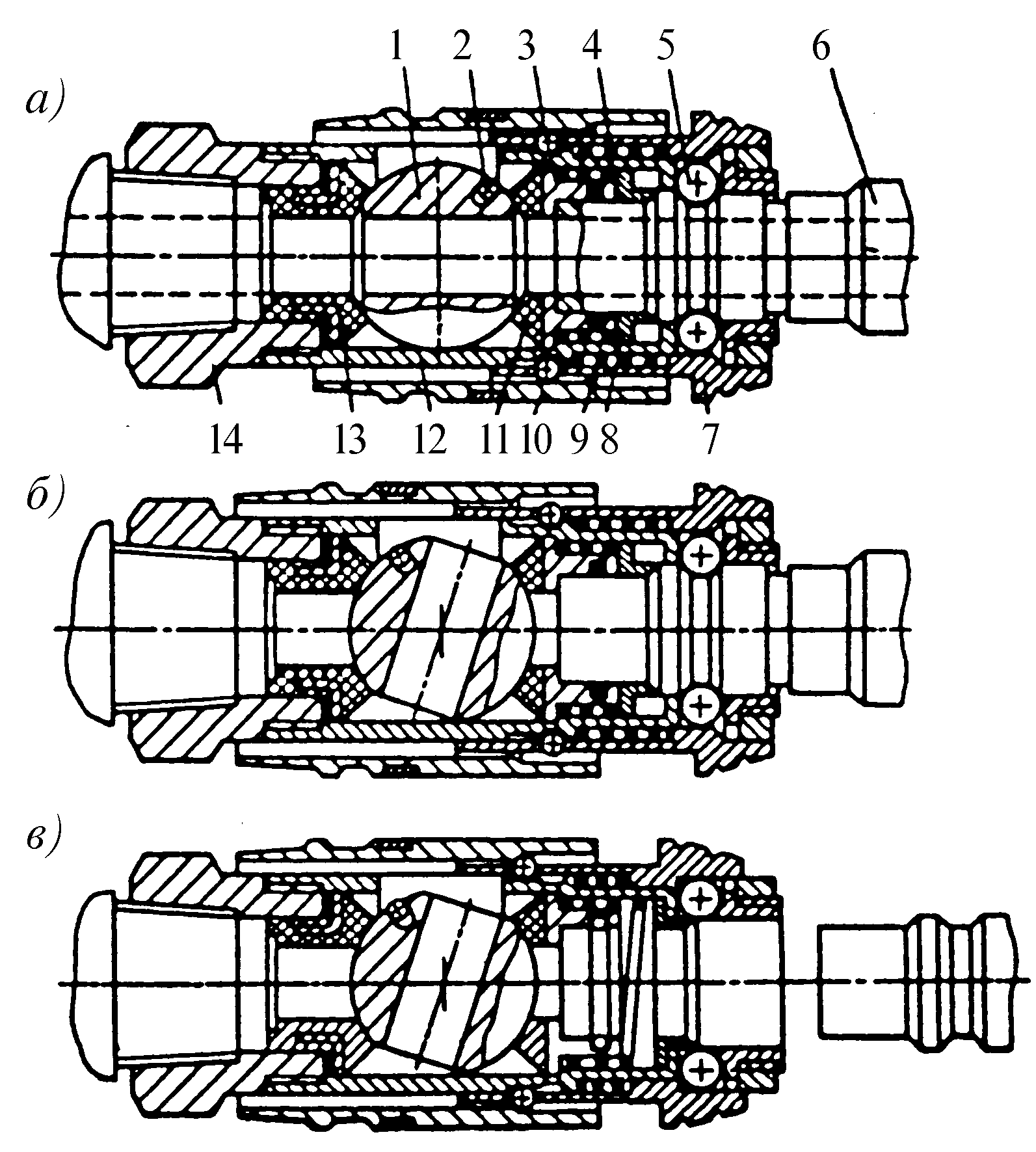

Для соединения и рассоединения быстродействующей соединительной муфты (рис.5.26) затрачивается всего несколько секунд. В корпусе 12 муфты расположены два седла 13 и 11, между которыми расположена сферическая пробка1 со сквозным отверстием и пазом. Пружина4 обеспечивает плотное прилегание пробки к седлам 13 и 11.В левый торец корпуса ввинчен штуцер 14 с конусным отверстием для концевого присоединения шланга. С правой стороны на корпусе подвижно смонтирована втулка 7, отжимаемая пружиной 4. В радиальных отверстиях втулки установлены шарики 3. На втулке 7 установлена подвижная гильза 10. Штуцер 6 концевого присоединения к распределительному крану пневмогидравлического усилителя пневмосистемы в положении, показанном на рис.5.26а, удерживается в муфте шариками 5.

Для отсоединения муфты вначале гильзу 10 перемещают влево (рис.5.26б). При этом последняя поворачивает штифтом 2 пробку 1. В результате этого воздух из пневмогидравлического усилителя плавно выходит через паз последнейв атмосферу. Затем смещают втулку 7влево (рис.5.26в). При этом шарики 3 выжимаются из лунок корпуса, предохраняя гильзу 13 от перемещения вправо.

В этом положении штуцер 6 легко вынимается из гнезда муфты, поскольку удерживающие его шарики 5 вытесняются при перемещении штуцера в проточку втулки 7. При этом пружина 4, упирающаяся в кольцо 8, сжимает пробку 1 между седлами 13 и 11. После удаления штуцера 6 из гнезда муфты пружина 9 возвращает втулку 7 в исходное положение. Для присоединения штуцера к муфте необходимо сместить влево втулку 7 (рис.5.26в). При этом штуцер свободно входит в гнездо муфты, сжимая через кольцо 8 пружину 4. Втулка под действием пружины 9 возвращается в исходное положение, и шарики 5 фиксируют штуцер 6 в гнезде муфты. Затем перемещением гильзы 10 вправо поворачивают пробку 1 в положение 1.

Рис.5.26. Быстродействующая соединительная муфта

В этом положении сжатый воздух от пневмосети подается к крану пневмогидравлического усилителя через муфту. Причем проходное сечение во всех деталях муфты будет одинаковым с проходным сечением штуцера 6 и штуцера концевого присоединения шланга пневмосистемы. Так как отсоединение муфты осуществляется последовательным смещением гильзы 10 и втулки 7, почти полностью исключена возможность случайного рассоединения муфты.

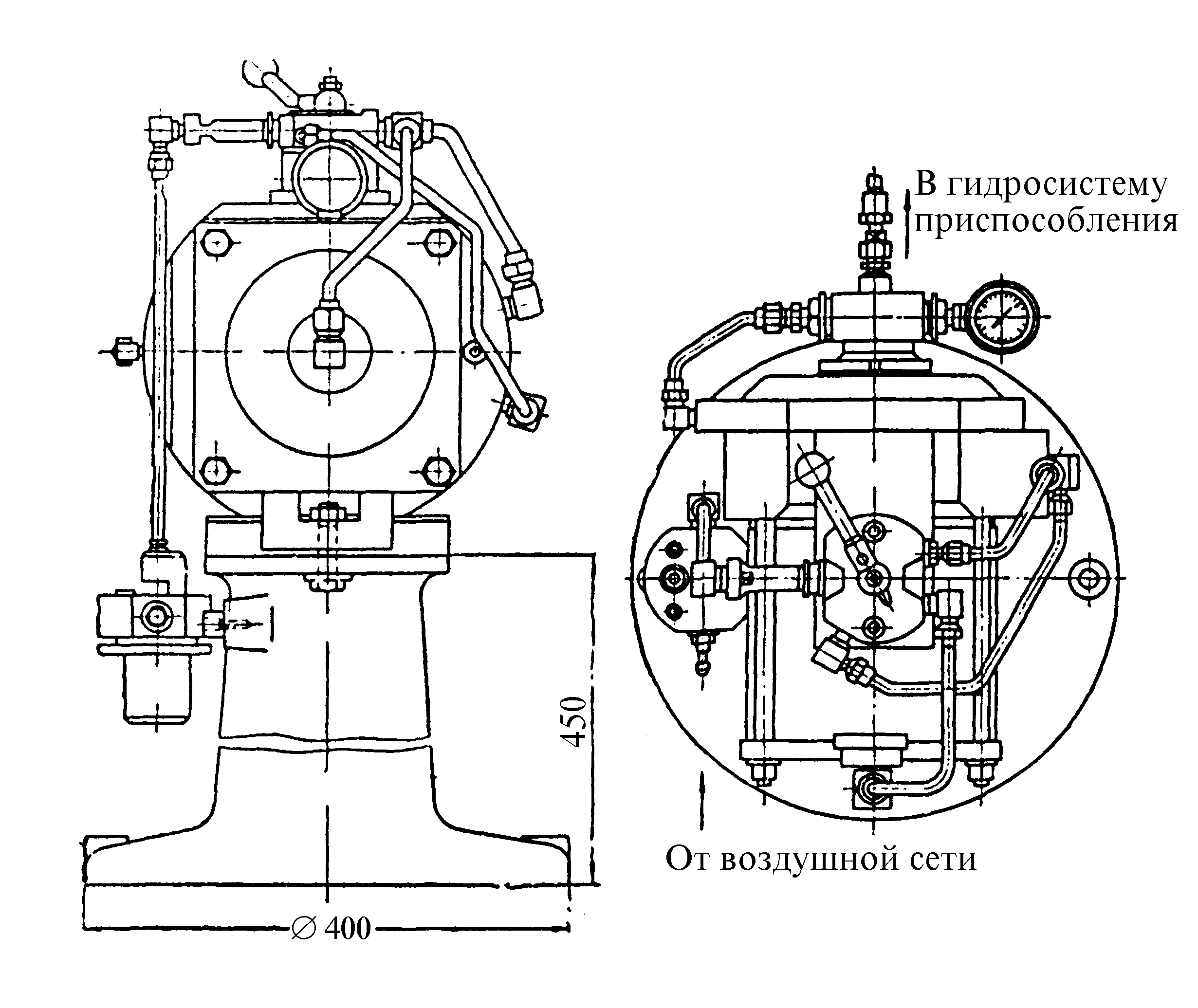

Монтаж пневмогидравлических преобразователей и установка их в цехе. Если станок применяют только для выполнения одной операции, т.е. когда приспособление стационарно закреплено за данным станком, преобразователи давления со всей аппаратурой удобно монтировать непосредственно на столе станка. Соединение преобразователя с системой приспособления осуществляется жесткой связью. Преобразователь давления и аппаратура должны быть надежно защищены кожухом от попадания стружки и возможности механических повреждений. В случае, когда за одним станком закрепляется несколько крупногабаритных приспособлений, поочередно устанавливаемых на столе станка, преобразователь давления монтируется около станка в удобном месте. Соединение преобразователя с системой приспособления производится гибкой связью, так как преобразователь неподвижен, а приспособление перемещается вместе со столом станка. Преобразователь давления вместе со всей аппаратурой может монтироваться на сварной подставке и должен быть надежно защищен кожухом. На рис.5.27 показан монтаж преобразователя с аппаратурой на литой колонке (кожух не показан). Наиболее удобным монтажом преобразователя является монтаж в сварном шкафу. Последний выполняется из углового профильного железа и обшивается листовым железом. Всю аппаратуру и преобразователь давления размещают внутри шкафа. Наружу выносят только рукоятку крана управления, манометры для контроля давления и маслоуказатель для наблюдения уровня масла в резервуаре, а также розетку для присоединения реле давления к пускателям электродвигателей станка.

Рис.5.27. Установка пневмогидравлического преобразователя на литой колонке

Шкаф с преобразователем давления и аппаратурой должен устанавливаться так, чтобы кран управления находился в безопасном и удобном для управления месте, исключая возможность случайного выключения. Воздушная струя крана при отключении должна быть направлена в сторону от рабочего. Рекомендуется для уменьшения шума ставить на выходе воздуха глушитель, представляющий трубку с мелкими отверстиями с запаянным дном.

Применение пневмогидравлических приводов в технологическом оборудовании. На рис.5.28 показана схема пневмогидравлического привода с поршневым реечно-шестеренным поворотным механизмом. Этот узел, установленный на пиноль сверлильного станка (рис.5.28б), позволяет автоматизировать рабочий цикл этого станка.

На рис.5.29 пневмогидравлический узел, установленный в качестве привода рабочих органов токарных и фрезерных станков, автоматизирует цикл обработки и превращает универсальные металлорежущие станки в полуавтоматы.

Рис.5.28. Пневмогидравлический узел подачи в сверлильном станке (а, б)

Рис.5.29. Применение пневмогидравлического узла подачи на токарном (а), фрезерном (б-г) и агрегатном станках (д)

В конструкциях автоматических линий для изготовления деталей различного служебного назначения используются агрегатные станки. Главным элементом агрегатного станка является силовой привод, сообщающий инструментам основное движение. К силовым приводам относятся силовые головки. Силовая головка представляет собой агрегат, сочетающий в себе привод главного движения (вращения) инструмента и подачи (поступательное движение). В ряде конструкций головок используется пневмогидравлический привод. В пневмогид-равлических головках движение подачи обеспечивается посредством сжатого воздуха. Но, если для этой цели взять обычный пневмоци-линдр, скорость подачи не будет постоянной. При впуске воздуха в цилиндр шток сначала пойдет медленно, затем все быстрее ик концу хода приобретает максимальную скорость. Чем длиннее ход штока, тем неравномерность движения больше. Поэтому пневматический привод дополняют гидравлической системой регулирования. Принцип ее действия таков. Поршень, движущийся под действием сжатого воздуха, вытесняет масло из полости цилиндра через отверстие малого сечения. Так как скорость протекания жидкости сохраняется примерно постоянной, обеспечивается соответствующее постоянство скорости движения поршня. Изменяя сечение отверстия, можно регулировать скорость подачи.

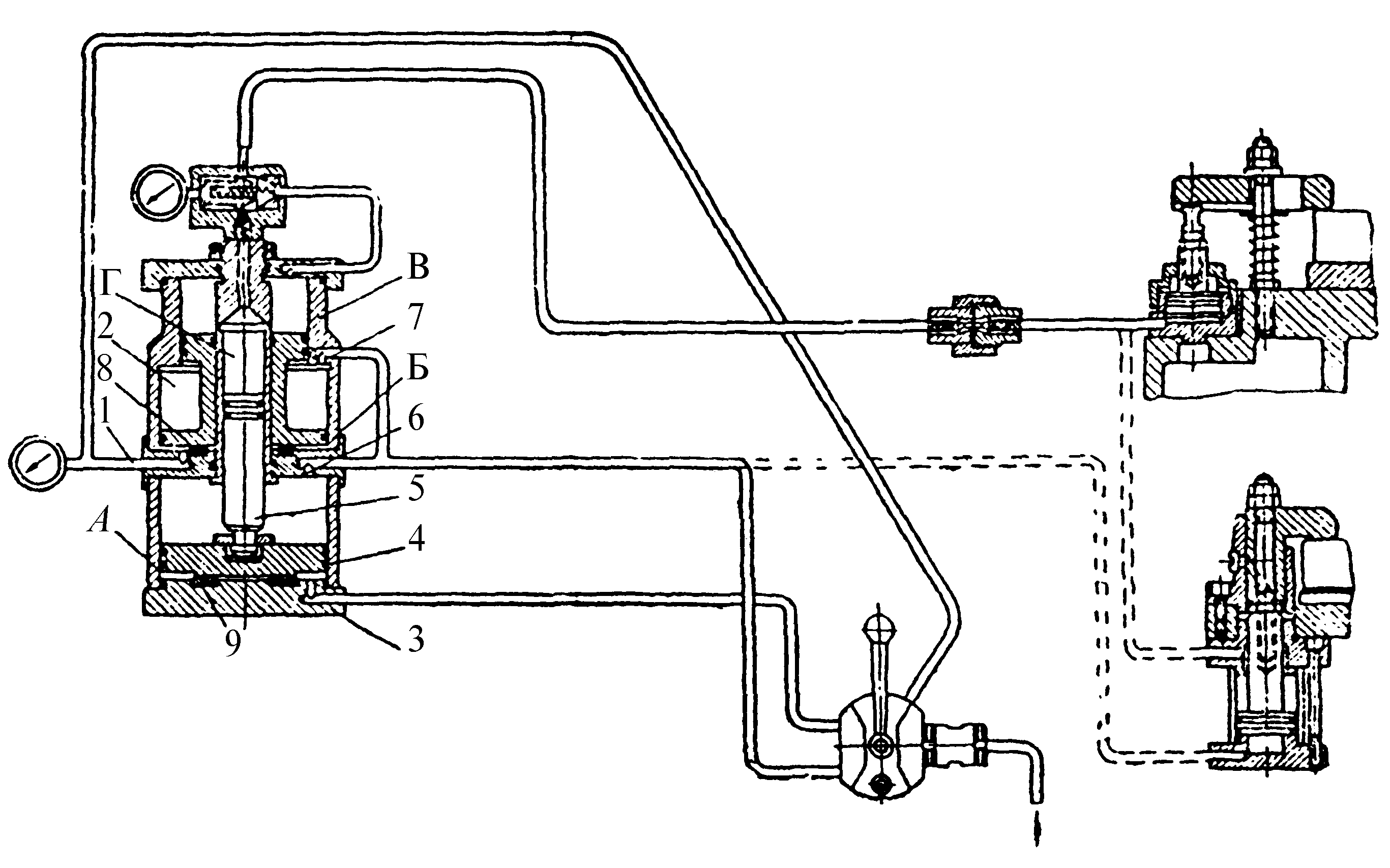

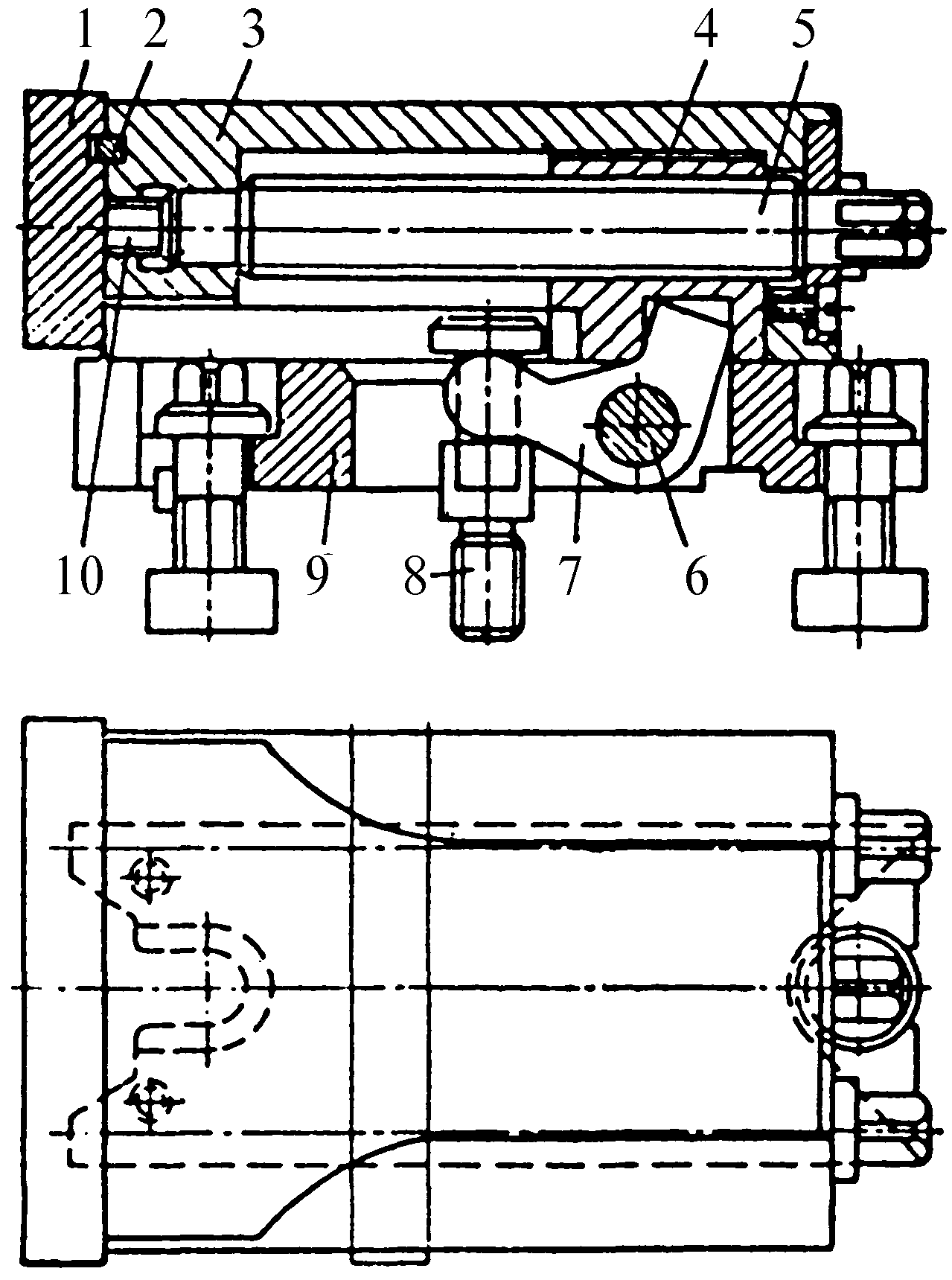

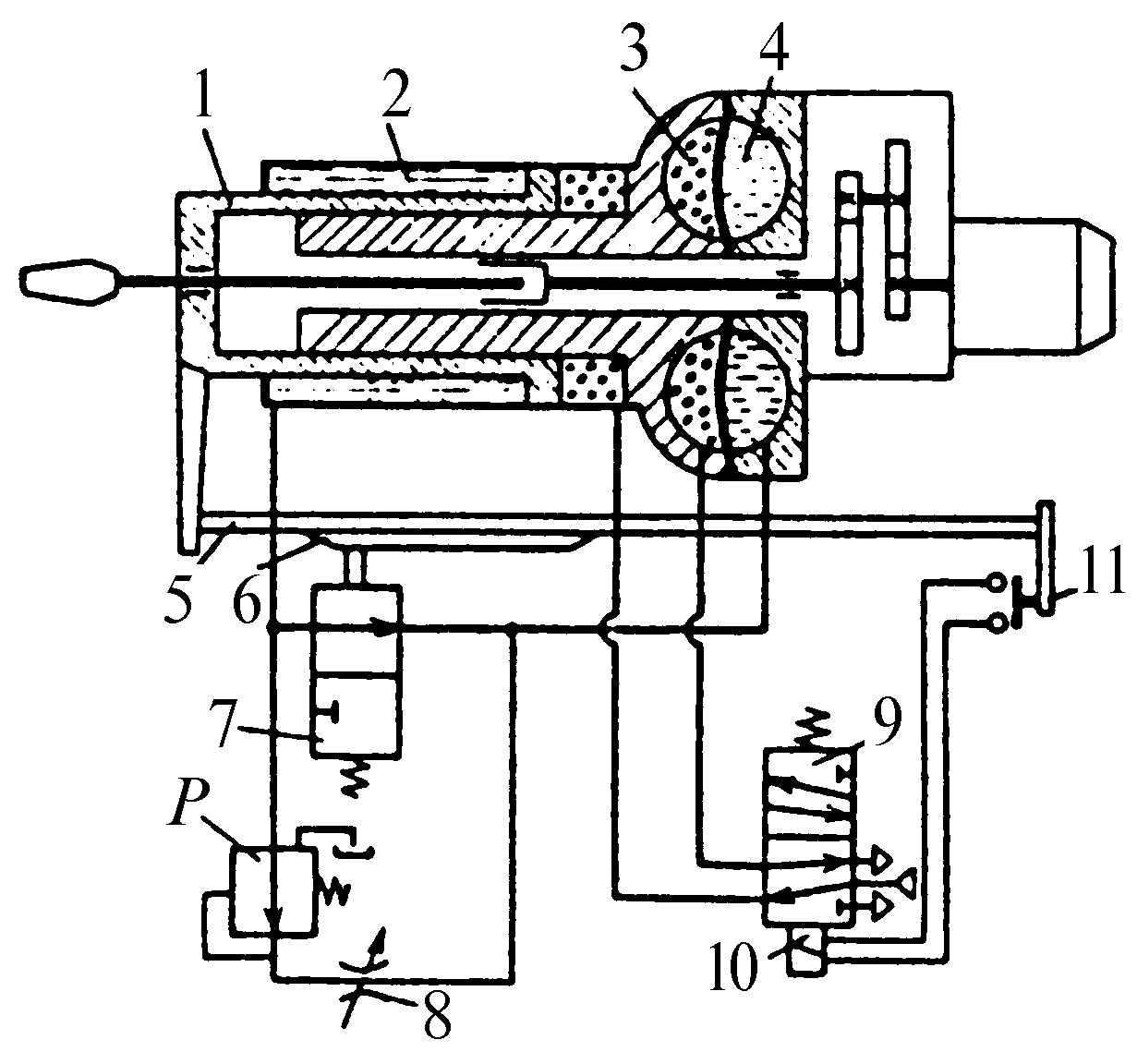

Принцип действия пневмогидравлической силовой головки поясняется схемой на рис.5.30.

В положении, показанном на рис.5.30, сжатый воздух из сети подается в правую воздушную полость рабочего цилиндра 2. Поршень (пиноль) головки 1 перемещается вместе со шпинделем влево, вытесняя масло из левой масляной полости цилиндра. Масло по трубопроводам проходит через редукционный клапан и дроссель 8 и клапан ускоренного хода 7 в правую полость 4 кольцевой диафрагменной камеры. Из левой полости 3 камеры имеющийся воздух уходит в окружающую среду.

Рис.5.30. Кинематическая схема пневмогидравлической силовой головки

Клапан ускоренного хода 7 открывает дополнительный подход маслу из цилиндра 2 в камеру 4. Для открытия клапана к тяге 5, движущейся вместе с пинолью головки, в нужном месте прикреплена линейка 6. Эта же тяга служит для переключения головки на обратный ход. На ней установлен упор 11, замыкающий контакты электромагнита 10. Электромагнит перемещает управляющий золотник 9 вверх, и направление движения воздуха изменяется. Сжатый воздух из сети подается в левую полость диафрагменной камеры. Резиновая диафрагма прогибается вправо, вытесняя масло из камеры в цилиндр. Пиноль идет вправо, а воздух из правой полости цилиндра уходит в окружающую среду. Для регулирования скорости подачи использован редукционный клапан Р и дроссель 8. Обеспечить большое усилие при ограниченном диаметре рабочего цилиндра невозможно, так как давление в нем в несколько раз меньше, чем в цилиндрах гидравлических силовых головок. К тому же полезная площадь поршня цилиндра уменьшается из-за необходимости прохода через него шпинделя головки. В этом недостаток пневмогидравлических головок, ограничивающих возможности их применения.

Но конструкцию пневмогидравлической головки можно сделать более простой, чем гидравлической, для нее не нужны сложные, дорогие в изготовлении масляные насосы высокого давления. По техническим возможностям пневмогидравлические силовые головки близки к гидравлическим, так как позволяют получать сложные рабочие циклы.

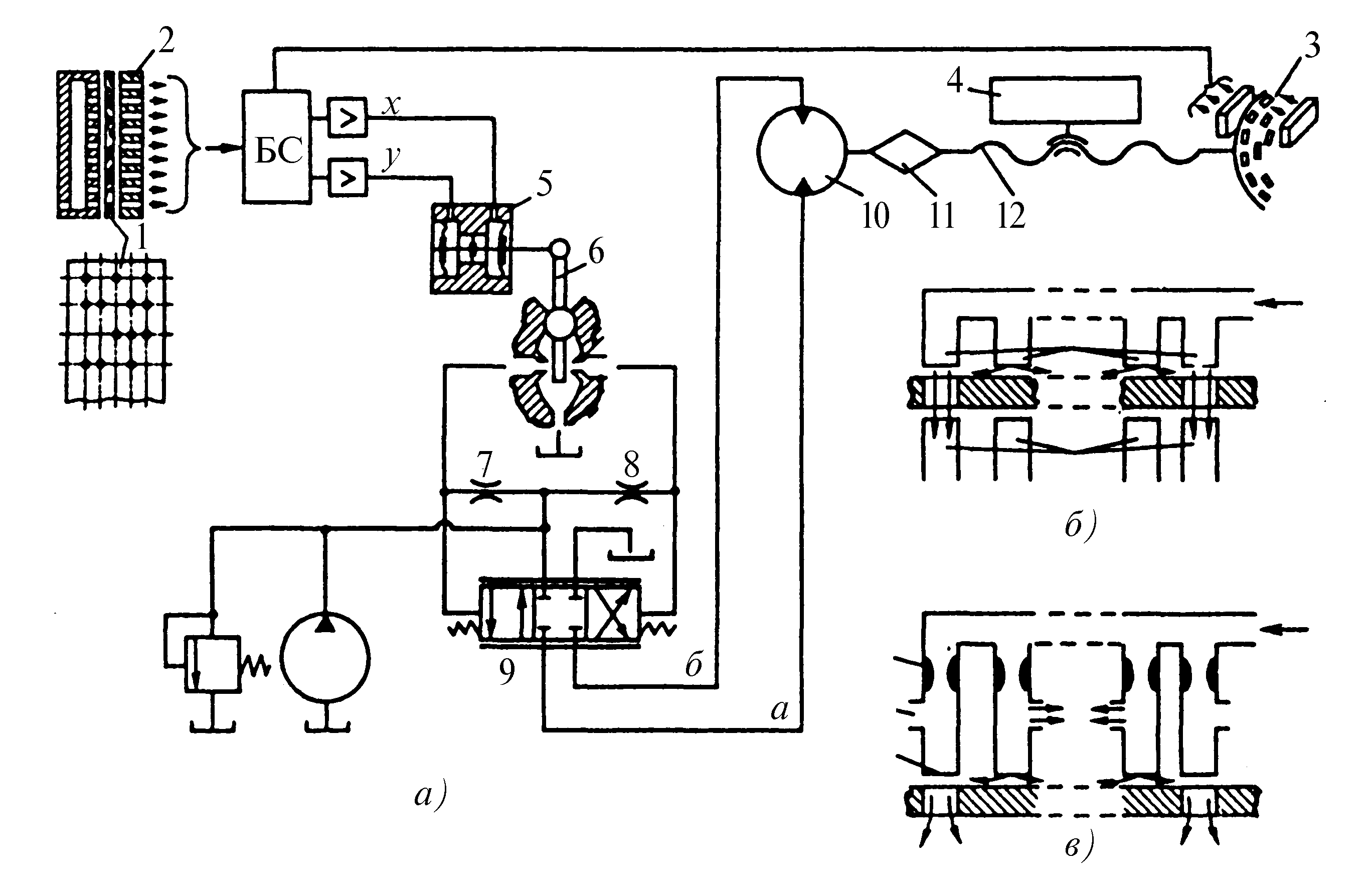

Пневмогидравлический привод применяется в конструкциях оборудования с числовым программным управлением.

Рис.5.31. Пневматический привод числового программного управления

Схема пневмогидравлического привода числового программного управления приведена на рис.5.31а. Программа работы привода, записанная на перфорированной ленте 1, считывается пневматическим бесконтактным устройством 2 и вводится в блок сравнения БС. Одновременно в блок сравнения поступает информация от датчика обратной связи 3 о фактическом положении исполнительного органа 4 привода. БС сравнивает заданную информацию с фактической и выдает сигналы рассогласования, которые усиливаются и поступают в рабочие коллекторы пневмопреобразователя 5.

Шток преобразователя приводит в движение заслонку 6. Заслонка поворачивается, например, по часовой стрелке, прикрывает левое сопло и увеличивает проходное сечение правого сопла. Давление перед левым соплом увеличивается, а перед правым - уменьшается. В результате возрастает давление в канале после дросселя 7 и в левой полости управления распределителя 9. Одновременно давление в канале за дросселем 8 и правой полости управления распределителя 9 уменьшается. Равновесие сил, действующих на торцы распределителя, нарушается, и распределитель перемещается вправо, соединяя напорную линию с линией а. При этом линия б соединяется со сливной линией. В рабочих полостях двигателя 10 возникает перепад давления, который приводит во вращение ротор и связанный с ним через редуктор 11 ходовой винт 12. Ходовой винт перемещает, например, стол станка.

Фактическое перемещение контролируется датчиком положения 3. Некоторому перемещению рабочего органа соответствует один импульс датчика положения. Перемещение, соответствующее одному импульсу, называют разрешающей способностью датчика. Разрешающая способность может составлять несколько десятков микрометров. Как только число импульсов, поданных датчиком, будет соответствовать числу, заданному программой, сигналы x и y, выходящие из блока сравнения, станут одинаковыми. Мембрана преобразователя 5 установится в нейтральном (среднем) положении, заслонка 6 также установится в среднем положении, давления в торцовых полостях управления распределителя 9 сравняются. Под действием центрирующих пружин распределитель устанавливается в среднем положении и перекрывает линии а и б. Двигатель остановится. Если в результате инерции движущихся частей произойдет перебег, то блок сравнения выдаст сигналы на возврат и двигатель вернет исполнительный орган 4 в заданное положение.

Недостатком пневмогидравлических приводов является их относительно низкий КПД.

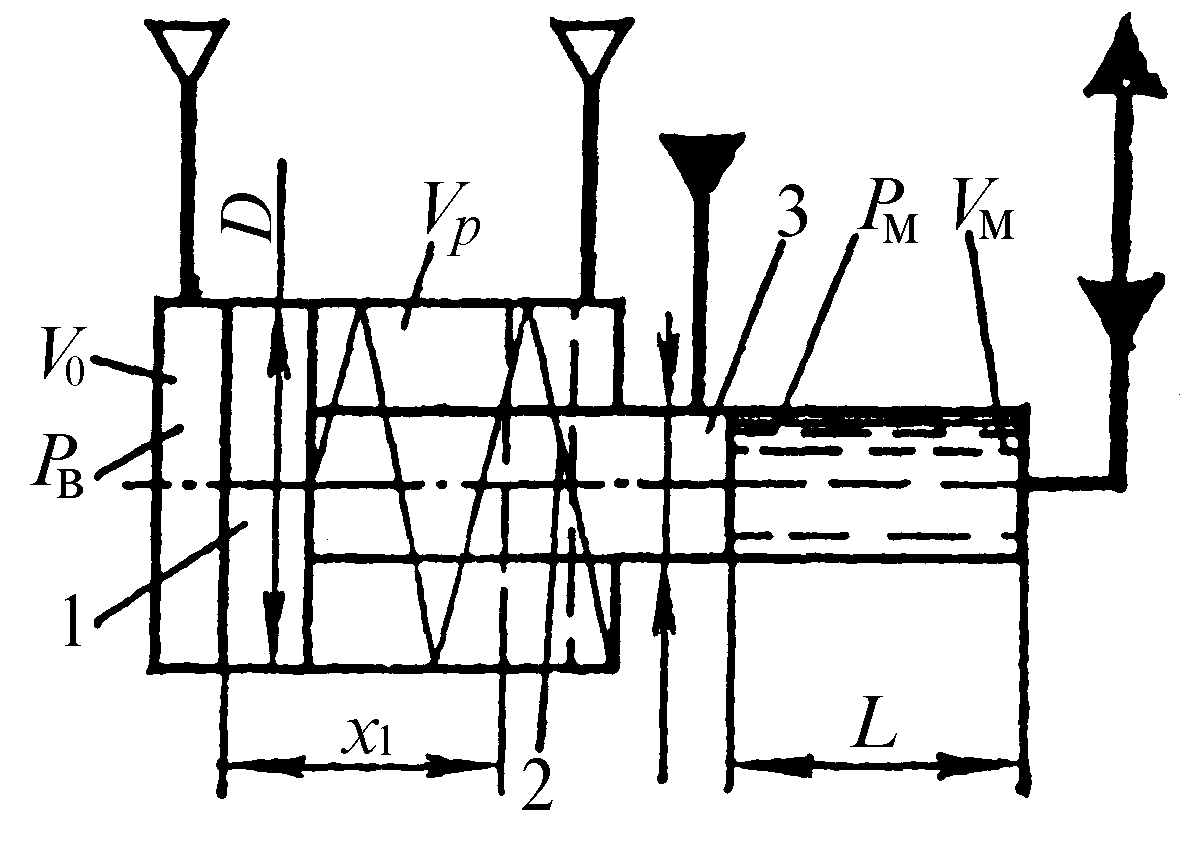

Расчет пневмогидравлического преобразователя (усилителя) давления прямого действия. При зажиме детали поршень преобразователя (усилителя) будет находиться в равновесии (при отсутствии утечек масла) под действием силы, приложенной к поршню 1, с одной стороны, и сопротивлением возвратной пружины 2, силы трения и давления масла на шток-плунжер 3, с другой стороны (рис.5.32).

Рис.5.32. Схема к расчету пневмогидравлического преобразователя