Гидростатическое смазывание применяют в металлообрабатывающем оборудовании, особенно тяжелонагруженном. Широко используется гидростатическое смазывание опор и направляющих, которое повышает их эксплуатационные показатели. Применение этого смазывания увеличивает жесткость шпинделей (за счет увеличения диаметра при небольших радиальных размерах собственно подшипников), позволяет осуществлять движение шпинделя одновременно по нескольким координатам (вращение и поступательное перемещение), реализовать микроперемещения, осциллирующие движения и т.п.

Преимущества гидростатического смазывания:

- высокая несущая способность (до 1000 т);

- малый коэффициент трения в широком диапазоне скоростей перемещаемых механизмов (например, при окружности скорости 0,2 м/с коэффициент трения гидростатического подшипника примерно на два порядка ниже, чем у подшипников качения; при скорости, равной нулю, трение в опоре практически отсутствует, и поэтому движение начинается равномерно, без скачков; благодаря линейной зависимости силы трения от скорости перемещения обеспечиваются оптимальные условия для высокоточных узлов станков с ЧПУ);

- высокая демпфирующая способность, обеспечивающая работоспособность подшипников при значительных ударных нагрузках и других неблагоприятных условиях обработки заготовок на станке;

- редуцирование погрешностей обработки сопряженных поверхностей опоры (до 10 раз), позволяющее применять подшипники и направляющие при высоких требованиях к точности перемещения рабочих органов станка.

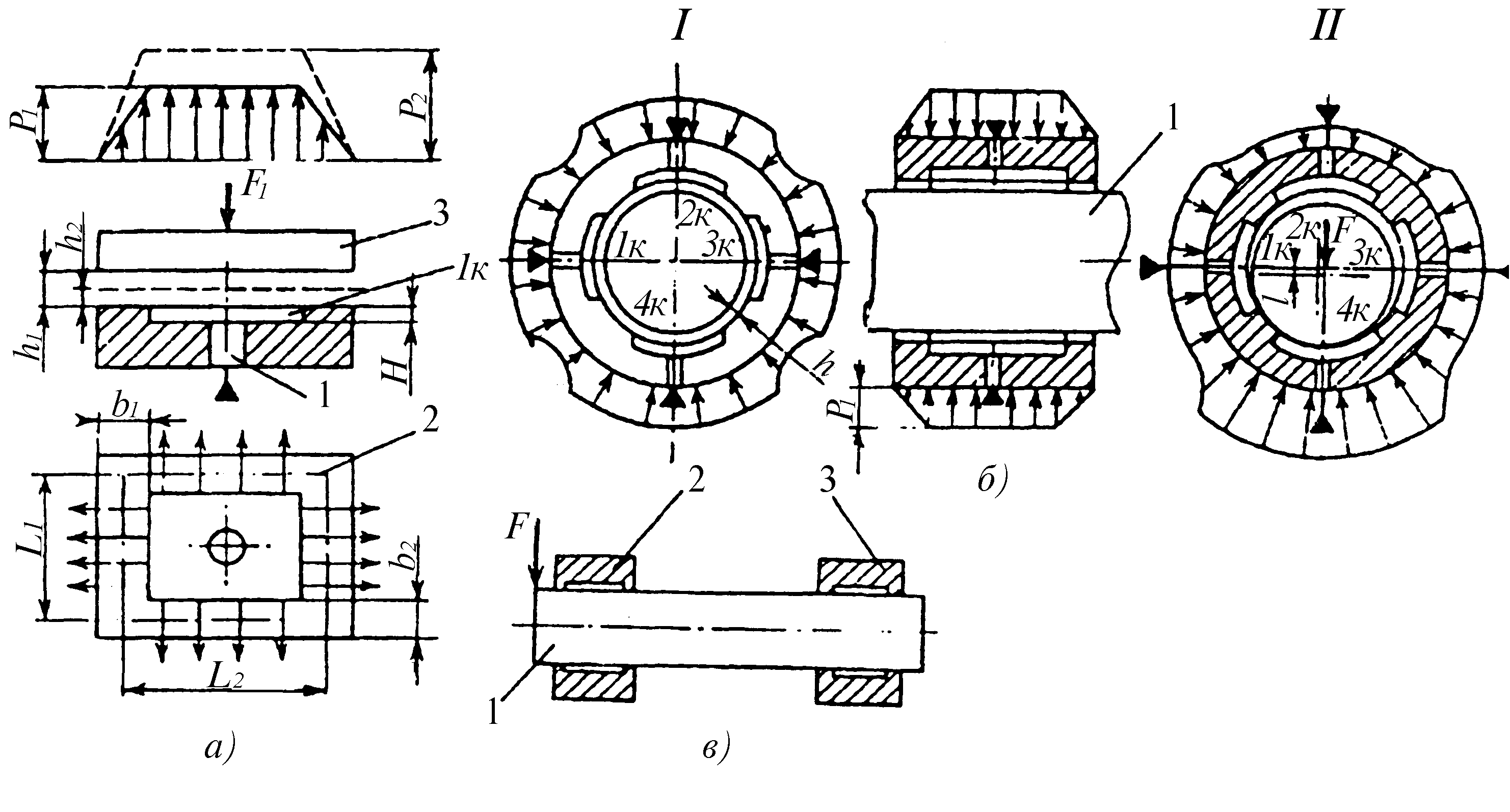

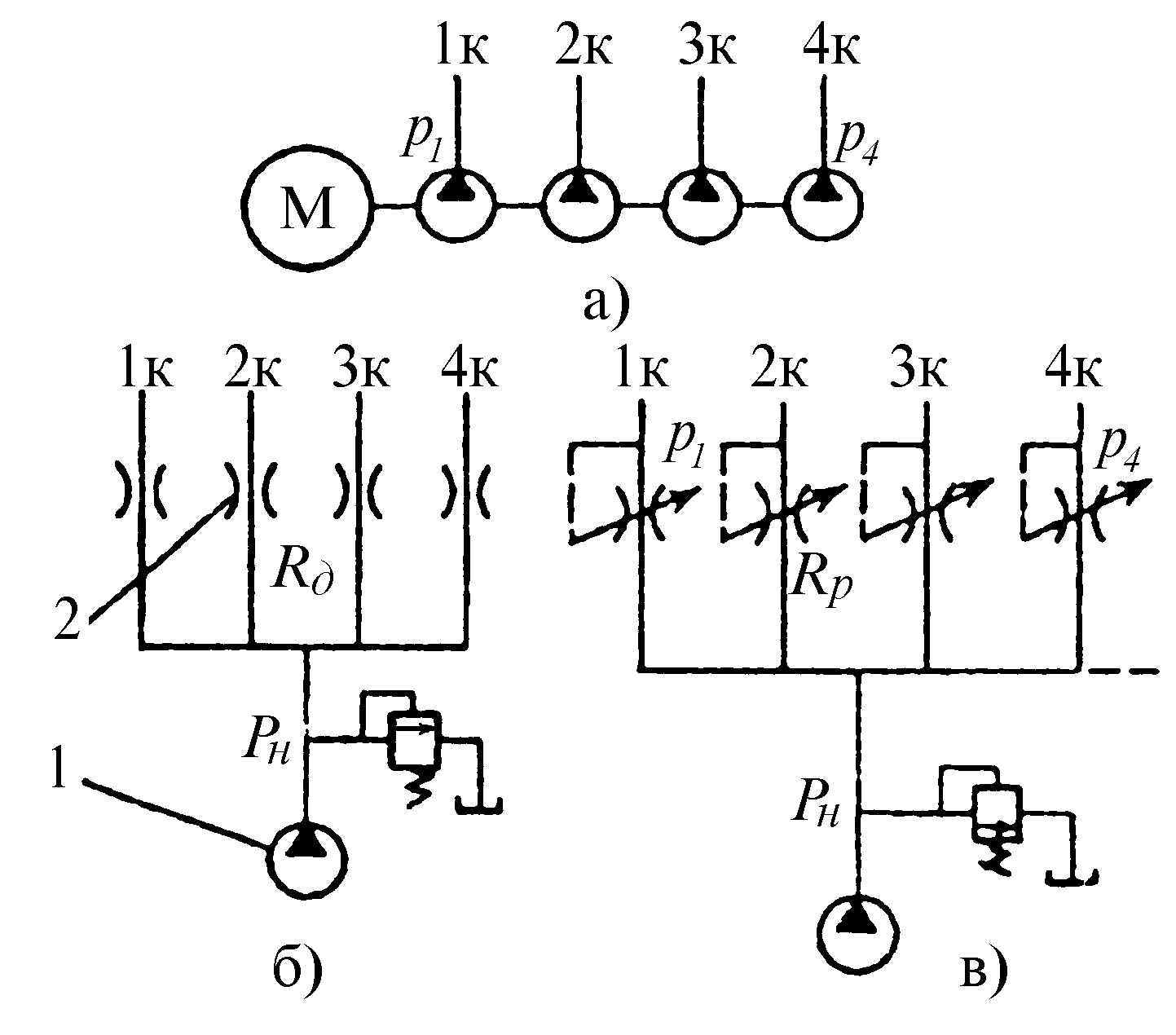

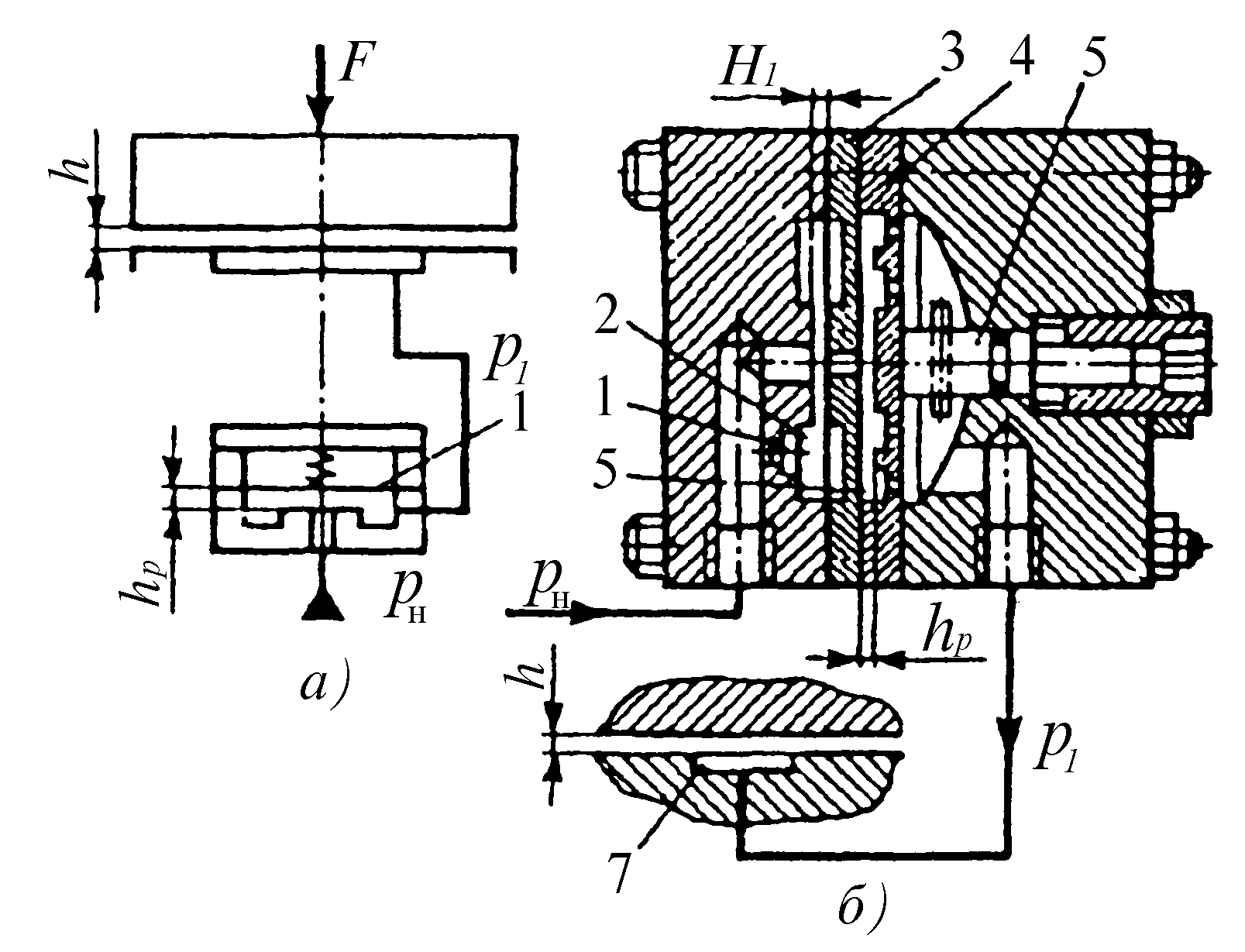

Особенность гидростатических опор заключается в том, что давление масла между поверхностями создается благодаря малому зазору между ними и подаче насоса. Вследствие этого поверхности деталей при работе всегда разделены слоем масла. Масло от внешнего источника подводится через отверстие 1 в карман 1к (рис. 4.12а), в котором давление масла одинаково во всех точках, глубина кармана Н = 1 – 4 мм. Он окружен перемычками 2 шириной b1 и b2 и длиной L1 и L2, которые препятствуют свободному вытеканию масла.

Истечение масла (показано стрелками) происходит лишь тогда, когда подвижный элемент 3 всплывает на величину h1, и масло через образовавшуюся щель по периметру кармана вытекает наружу.

Величина зазора h1 определяется объемом масла, которое поступает в карман. Для того, чтобы этот зазор был постоянным при данной нагрузке F1, объем масла, вытекающего из кармана, должен быть равен объему масла, которое поступает в него, давление p1 в кармане устанавливается автоматически и зависит от нагрузки F1 на опору. Если нагрузка растет, то давление повышается до величины p2, а толщина слоя смазки уменьшается до величины h2. При этом насос должен обеспечивать рост давления в карманах в рабочем диапазоне нагрузок. На перемычках величина давления по мере удаления от кармана уменьшается до атмосферного по линейному закону.

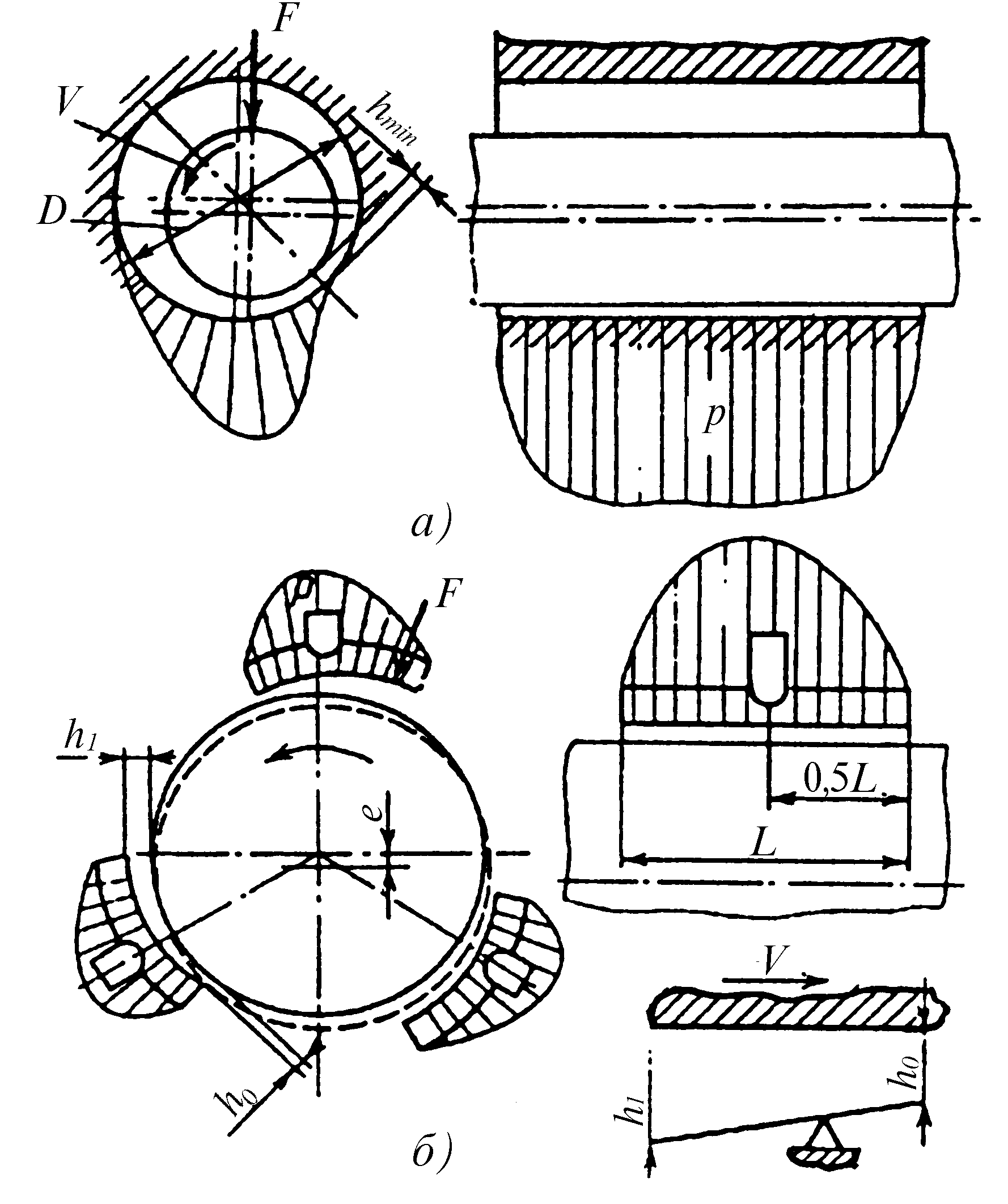

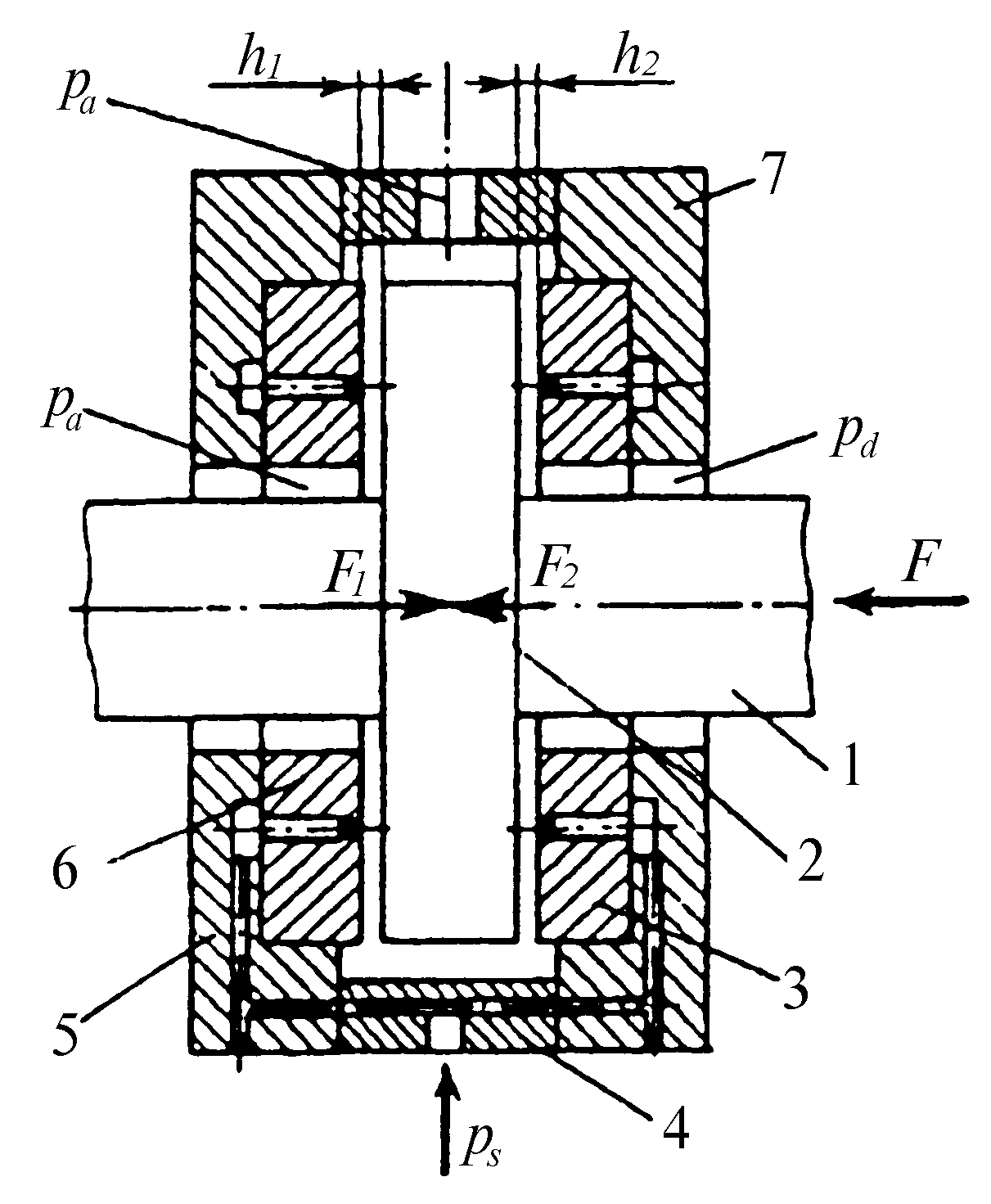

Рис. 4.12. Схемы гидростатических опор: а - единичной; б - радиальной при отсутствии внешней нагрузки (I) и с ней (II): 1 - радиальная опора для восприятия внешних усилий, вызывающих перекос вала

В радиальной опоре (рис. 4.12б) при отсутствии внешней нагрузки (массой вала 1 пренебрегаем) величина давления р1 в карманах 1к–4к одинакова и определяется величиной зазора h в опоре и объемом масла, поступающего в карман. При нагружении опоры силой F вал смещается на величину е, и происходит перераспределение давлений в карманах (схема II). В кармане 4к зазор уменьшается, сопротивление истечению масла растет, что приводит к увеличению давления в нем. В кармане 2к давление уменьшается. При нагрузках, которые приводят к перекосу вала 1 (например, силой F (рис. 4.12в) следует использовать две разнесенные опоры 2 и 3.

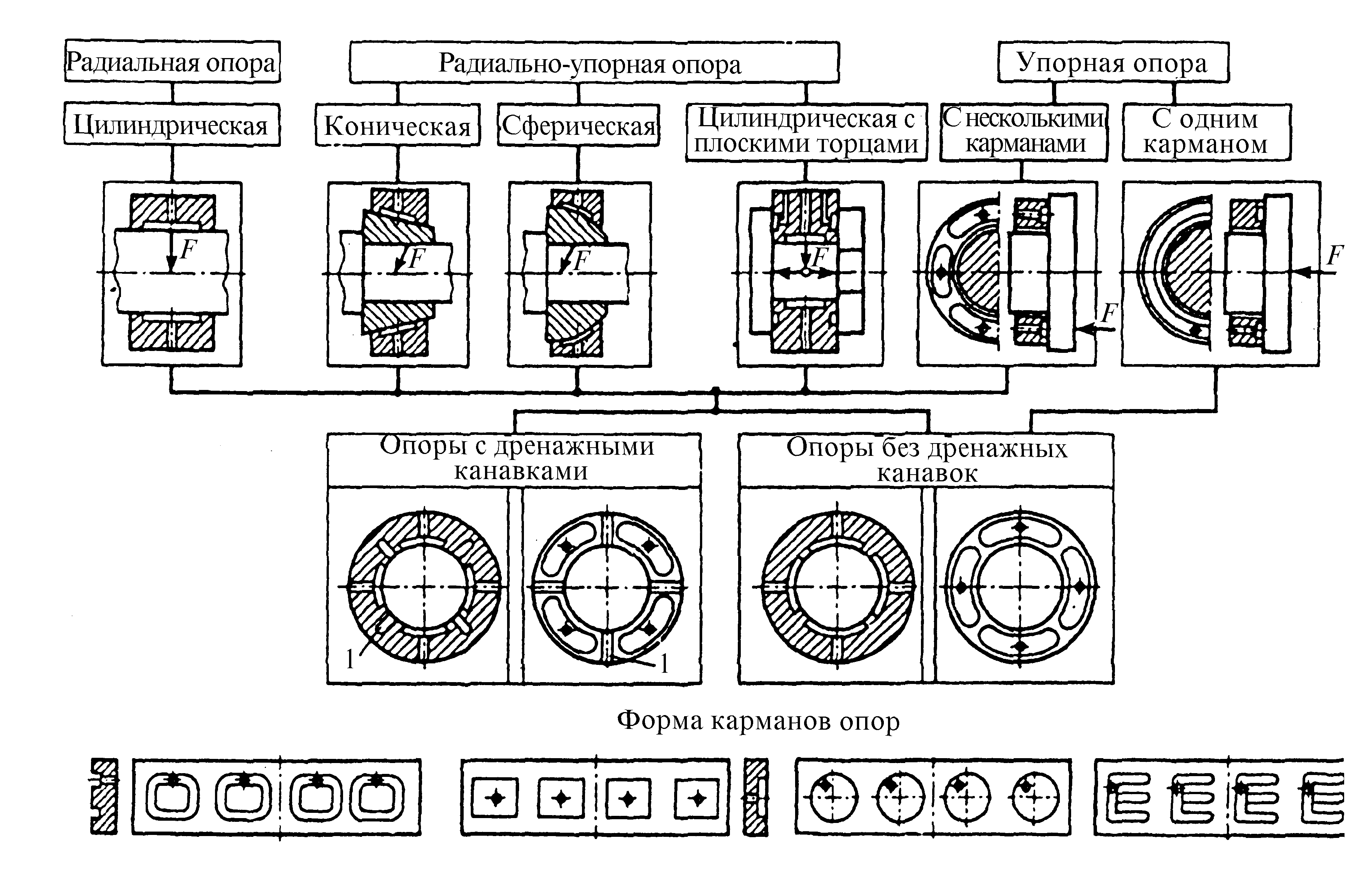

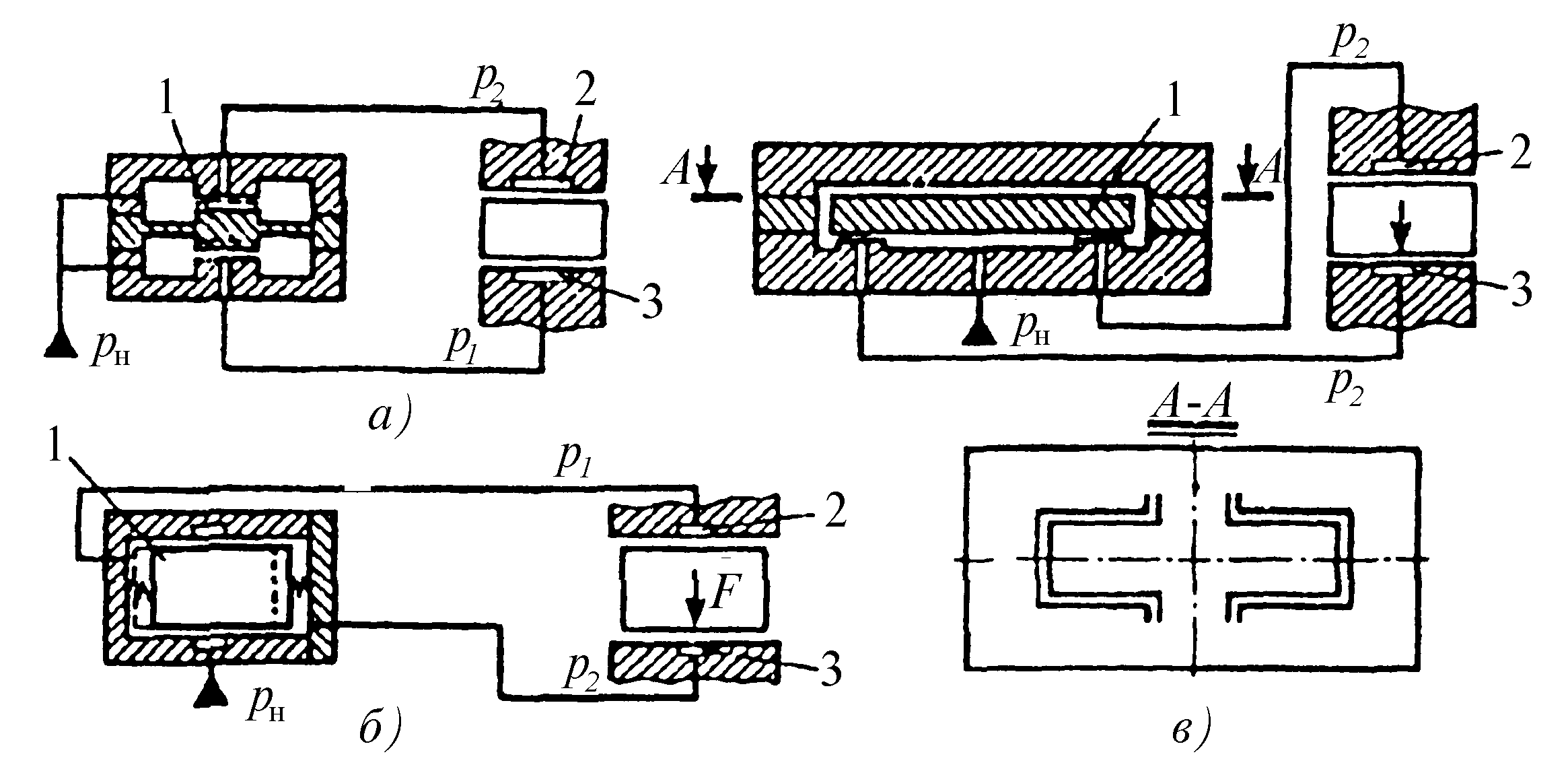

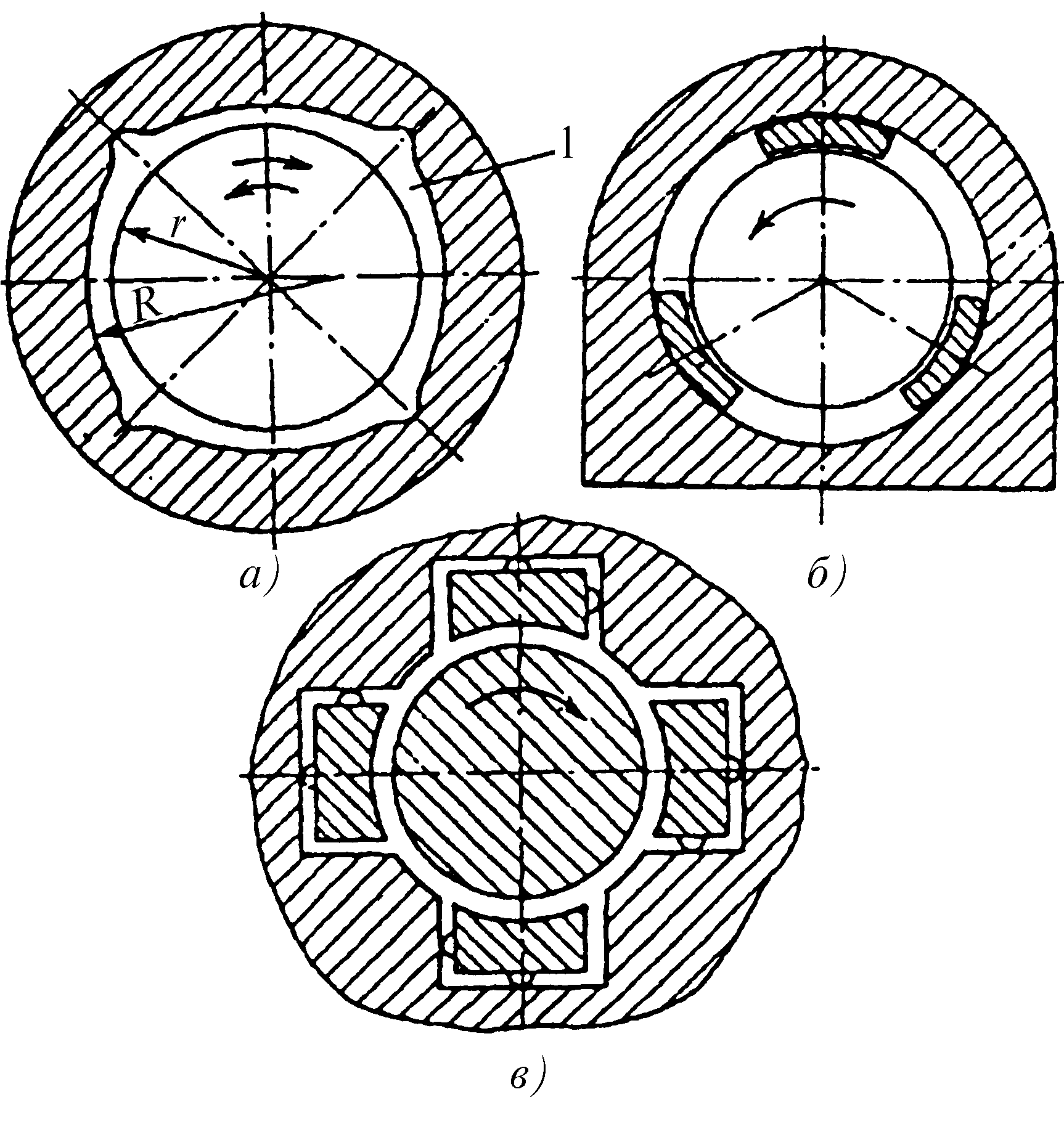

Гидростатические опоры могут иметь различную форму - плоскую, цилиндрическую, коническую, винтовую и другие, однако наиболее часто используются опоры с плоской или цилиндрической формой. Это обусловлено тем, что обеспечить высокую эквидистантность сложных поверхностей, которые разделены слоем смазки, трудно. На рис.4.13 показаны формы опор для валов, шпинделей и круговых направляющих. В зависимости от воспринимаемого усилия опоры подразделяют на радиальные, радиально-упорные и упорные. Последние часто применяют в качестве круговых направляющих планшайб. Наиболее простой и надежной среди радиально-упорных опор является схема с раздельным восприятием осевой и радиальной нагрузок. Конические опоры имеют малые габаритные размеры, однако тепловые деформации в них оказывают большое влияние на их эксплуатационные параметры. Помимо этого, смещение вала в одном направлении влияет на характеристики в другом направлении. Опоры изготавливают как с дренажными канавками 1 между карманами, так и без них. В первом случае сокращается рабочая площадь несущего кармана и усложняется процесс изготовления опоры, но значительно улучшается отвод теплоты, поскольку увеличивается расход масла.

При малом диапазоне нагрузок используют разомкнутые направляющие (рис. 4.14), в виду того, что их изготовление проще, чем замкнутых. Замкнутые направляющие обеспечивают повышенную жесткость масляного слоя за счет дополнительной предварительной нагрузки, осуществляемой дополнительной направляющей 2 при подводе к последней масла под давлением. Площадь дополнительной направляющей, а, следовательно, и ее несущая способность часто меньше, чем у основной направляющей 1. На поверхности направляющей подвижного узла, например, салазок 3, выполняют два или более кармана, они могут быть снабжены дренажными канавками 4. Направляющие делают в форме квадрата, прямоугольника (для ползунов) или цилиндра. Форма карманов (I, II, III) определяется размерами станка и условиями его эксплуатации. Форма кармана III (в виде замкнутой канавки) обеспечивает надежность и повышенное демпфирование.

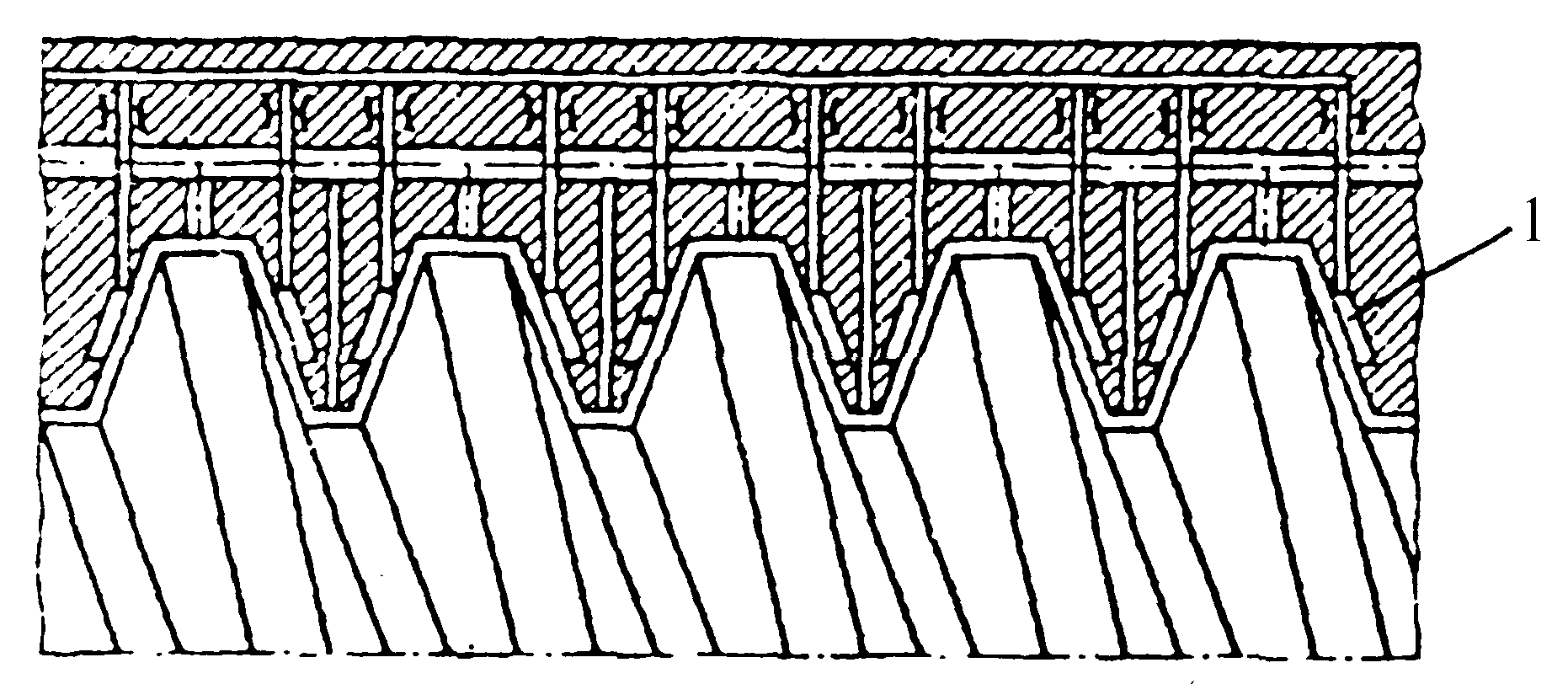

Среди передач со сложной геометрией формы сопряженных профилей применяют передачи червяк-рейка и винт-гайка (рис. 4.15). В передаче винт-гайка по длине последней выполняют несколько карманов 1, для уменьшения влияния погрешностей изготовления рабочих поверхностей винта и гайки на эксплуатационные характеристики передачи.

Системы питания карманов в значительной степени определяют работоспособность опор. В системе питания насос-карман (рис. 4.16а) в каждый из карманов опоры независимо от нагрузки подается постоянное количество масла. В системе питания с дросселями (рис. 4.16б) достаточно использовать один насос 1 для подачи масла через дроссели 2 к каждому карману. При этом давление, создаваемое насосом, всегда должно быть больше давления в любом из карманов: pн > pi. Дроссели, на которых происходит падение давления от pн до pi, служат для того, чтобы при различной нагрузке на карманы 1к–4к давления в них не выравнивались. Сопротивление дросселей не зависит от pн и pi. В системе питания с регуляторами (рис.4.16в) сопротивление каждого регулятора определяется давлением p1— p4 в кармане, уменьшаясь с увеличением давления. Это обеспечивает оптимальное (с учетом характера нагружения) распределение расхода масла по карманам и увеличивает жесткость масляного слоя.

Рис.4.13. Классификация вращающихся опор

Рис.4.14. Классификация направляющих прямолинейного перемещения

Рис. 4.15. Осевое сечение передачи винт-гайка

Рис.4.16. Система питания типа насос-карман (а); дроссель - карман (б) и регулятор-карман (в)

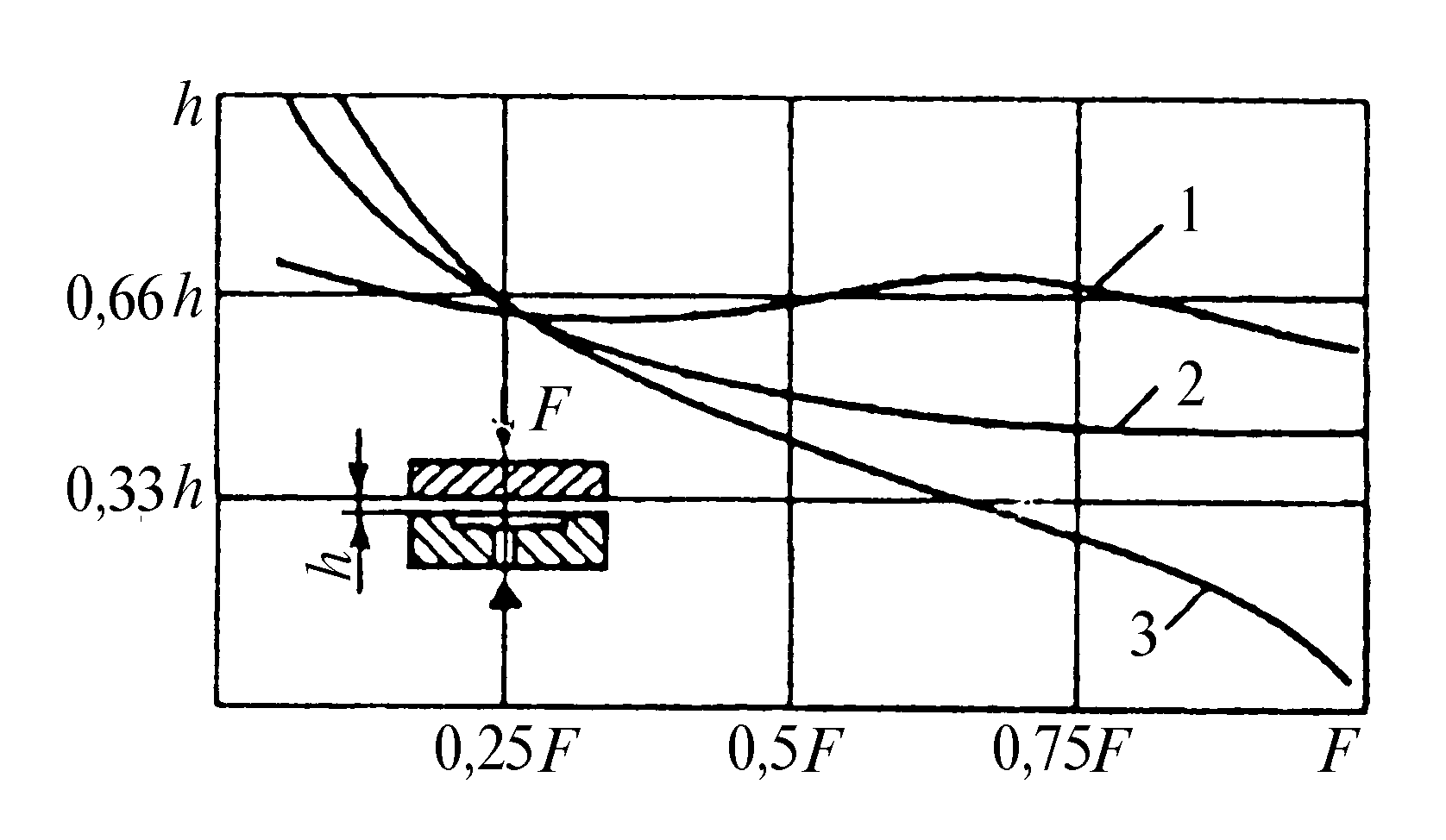

Изменение толщины пленки (рис. 4.17) определяется принятой системой питания. Подобрать характеристики регулятора можно так, что жесткость масляного слоя может быть бесконечно большой или даже «отрицательной» в том случае, когда под действием нагрузки F зазор в опоре h увеличивается.

Рис. 4.17. Изменение толщины масляной пленки в опоре при системах питания: с регуляторами (7); насос-карман (2) и дроссельной (5)

Система питания насос-карман обеспечивает высокую жесткость масляного слоя, надежность, простоту конструкции, наладки и эксплуатации. Эта система обладает хорошими энергетическими показателями (не имеет дополнительного дросселирования). Ее используют в металлорежущих станках при отношении максимальной нагрузки к минимальной, равной 3-4, при больших опрокидывающих моментах (например, в круговых направляющих планшайб карусельных станков с планшайбой диаметром 4 -10 м), в направляющих поступательного перемещения узлов (столы, салазки, ползуны) и значительно реже - в шпиндельных опорах. В последнем случае сложнее обеспечить расчетное давление масла в карманах и большее влияние его температуры на изменение давления, чем при дроссельной системе.

В системах питания часто применяют многопоточные (от 4 до 10) шестеренные насосы с подачей 0,2-0,4 л/мин. В них для уменьшения разности расходов каждого потока, упрощения фильтрации масла и увеличения допустимого давления в карманах применяют подкачку масла под давлением.

При расходах 4-5 л/мин через каждый карман (например, круговые направляющие карусельных станков) применяют обычные насосы, объединенные посредством редуктора в группы по 4-6 шт.

К наиболее простым в изготовлении дроссельным системам питания относятся капиллярные дроссели, изготовленные из трубок. Внутренний диаметр трубок 0,7-4 мм (отклонение от номинала не более 5-8%). Изменяя длину трубок, которая достигает 2 м и более, можно обеспечить равенство сопротивления истечению масла. Для уменьшения размеров капиллярных дросселей их часто свивают в спираль.

Дроссель (рис.4.18а) представляет собой пакет дисков 1 и 2, на одном из которых выполнена круговая канавка 3, имеющая треугольное сечение. Эта канавка прерывается штифтом 5. На диске 1 сделан паз 4, соединенный с каналом для отвода масла к подшипнику. Поворачивая один из дисков на угол <р, можно изменять сопротивление дросселя.

Рис. 4.18. Капиллярные дроссели в виде дисков (а) и винтовой канавки (б)

На рис.4.18б показана схема десятипоточного дросселя с регулированием сопротивления каждого потока 2 путем изменения длины дросселирования винтом 3. Масло по магистрали 1 подается к десяти равномерно расположенным дросселям и поступает по магистрали 4 к карманам. В каждом кармане предусмотрен контроль давления посредством манометра и поворотного золотника 5.

Широко используются дроссели щелевого типа. Они очень просто обеспечивают идентичность сопротивлений истечения всех дросселей конструктивными и технологическими методами. Наладка этих систем смазывания отличается максимально. Щелевые дроссели изготавливают в виде автономных блоков и встроенными в опору. При их размещении в опоре обеспечивается максимальная компактность конструкции.

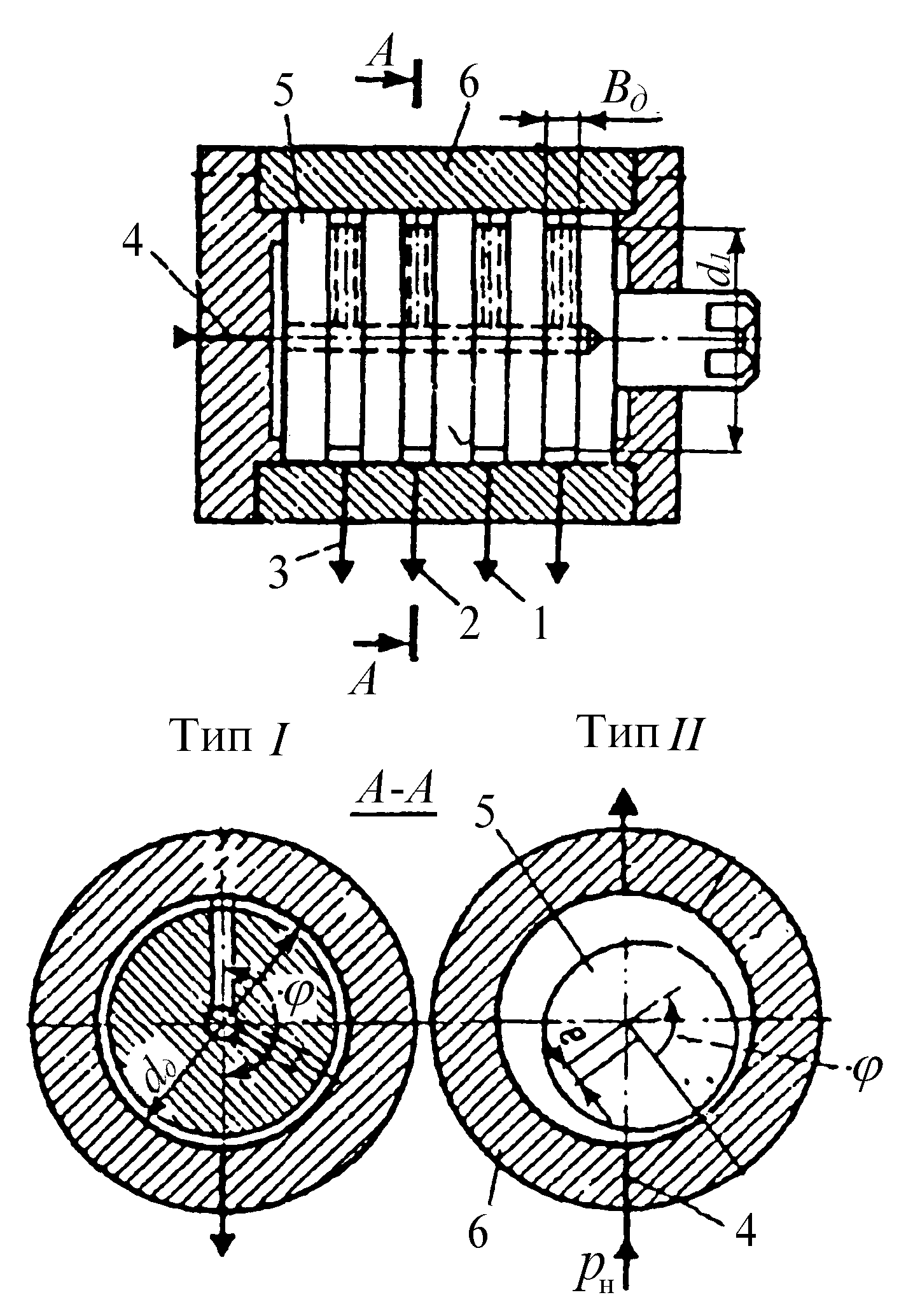

Блоки, в которых с высокой точностью достигается равенство сопротивлений всех дросселей, приведены на рис. 4.19. Дросселирующими элементами являются кольцевые щели, которые образованы отверстием корпуса 6 и проточками шириной Вд и диаметром d1 в плунжере 5, выполненными концентрически (рис.4.19, тип I) или эксцентрически (с эксцентриситетом е) (рис.4.19, тип II) относительно центрирующих поверхностей с диаметром dд. Масло под давлением pн поступает по магистрали 4, а его отвод под давлением p\ осуществляется по магистралям 1, 2, 3. Изменение конфигурации щели при повороте плунжера 5 на угол φ (рис.4.19, тип II), а также изменение длины дросселирования (рис.4.19, тип I) вызывают одновременное изменение сопротивления всех дросселей блока.

Рис.4.19. Щелевые дроссели с концентрической (I) и эксцентрической (II) щелью

Регуляторы используют для уменьшения колебания толщины масляной пленки при изменении нагрузки. Наиболее часто применяют регуляторы с обратной связью по давлению в карманах. Их действие основано на том, что с увеличением давления в кармане (нагрузки) изменяется его сопротивление за счет деформации упругого элемента или перемещения дросселирующего устройства.

Регуляторы выполняют как для разомкнутых, так и для замкнутых опор.

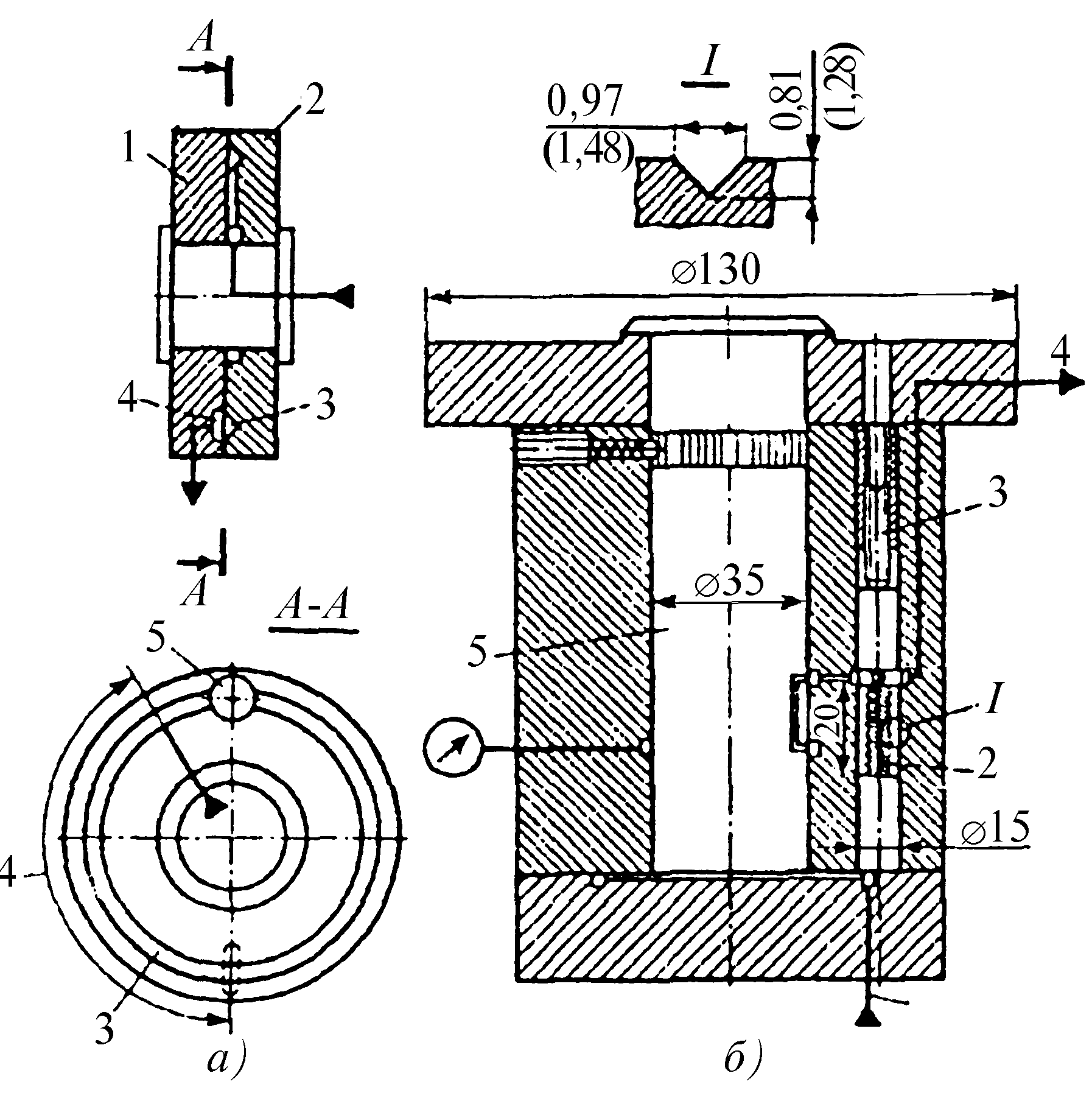

Разомкнутые опоры. В регуляторе в качестве упругого элемента (рис. 4.20а) использована плоская мембрана 1. Величина щели hр зависит от давления p1 (нагрузки F) в кармане. Конструктивное исполнение мембранного регулятора показано на рис. 4.20б. Мембрана 3 и пластина 4 образуют дроссельный зазор hр. Масло поступает в регулятор под постоянным давлением pн и через отверстие в мембране 3 подается в дроссельный зазор.

При возрастании давления p1 в кармане 7 мембрана деформируется и изменяет сопротивление регулятора. Начальное положение мембраны тем самым определяет толщину масляной пленки в опоре. Это положение имеет место при равенстве усилий в полостях 2 и 5 и регулируется дросселем 1. Для исключения колебаний мембраны при резком изменении нагрузки на опору между торцом мембраны и корпусом предусмотрен зазор H\ = 0,025 мм. Тонкую настройку сопротивления осуществляют винтом 6. Эти регуляторы имеют недостаток - необходимость регулировать сопротивление каждого из них с целью обеспечения равенства расходов. При резком изменении давления в карманах расходы через отдельные регуляторы получаются неодинаковыми. Это обусловлено тем, что настройка регулятора выполнялась на конкретном давлении. Регуляторы щелевого типа склонны к засорению. Они имеют низкое собственное демпфирование. Это отрицательно сказывается на динамическом состоянии опор.

Рис. 4.20. Схемы регулятора мембранного типа для разомкнутых опор (а)и его конструкция (б)

Регуляторы для замкнутых опор показаны на рис.4.21. В них (схемы а и б) элемент 1, который регулирует сопротивление истечению, деформируется при возникновении разности давлений в карманах 2 и 3 опоры. На рис. 4.21а, изменение сопротивлений регулятора происходит при смещении золотника 1 из-за разных давлений в карманах 2 и 3. В регуляторах для замкнутых опор сложно обеспечить равенство расхода во всех потоках, особенно при значительном числе карманов. Величина щели в регуляторах находится в пределах нескольких десятков микрометров, и необходима очень тщательная фильтрация масла.

Основная область применения - гидростатические шпиндельные опоры (ГШО) применяют в станках, в которых требуются высокие демпфирование и точность вращения (выше в 2-3 раза, чем у опор качения). К этим станкам относятся шлифовальные, горизонтально-расточные, тяжелые токарные, зубообрабатывающие, специальные. Наиболее часто используются опоры, воспринимающие осевые и радиальные нагрузки раздельно.

Рис.4.21. Схемы регуляторов для замкнутых опор мембранного (а, б) и золотникового (в) типа

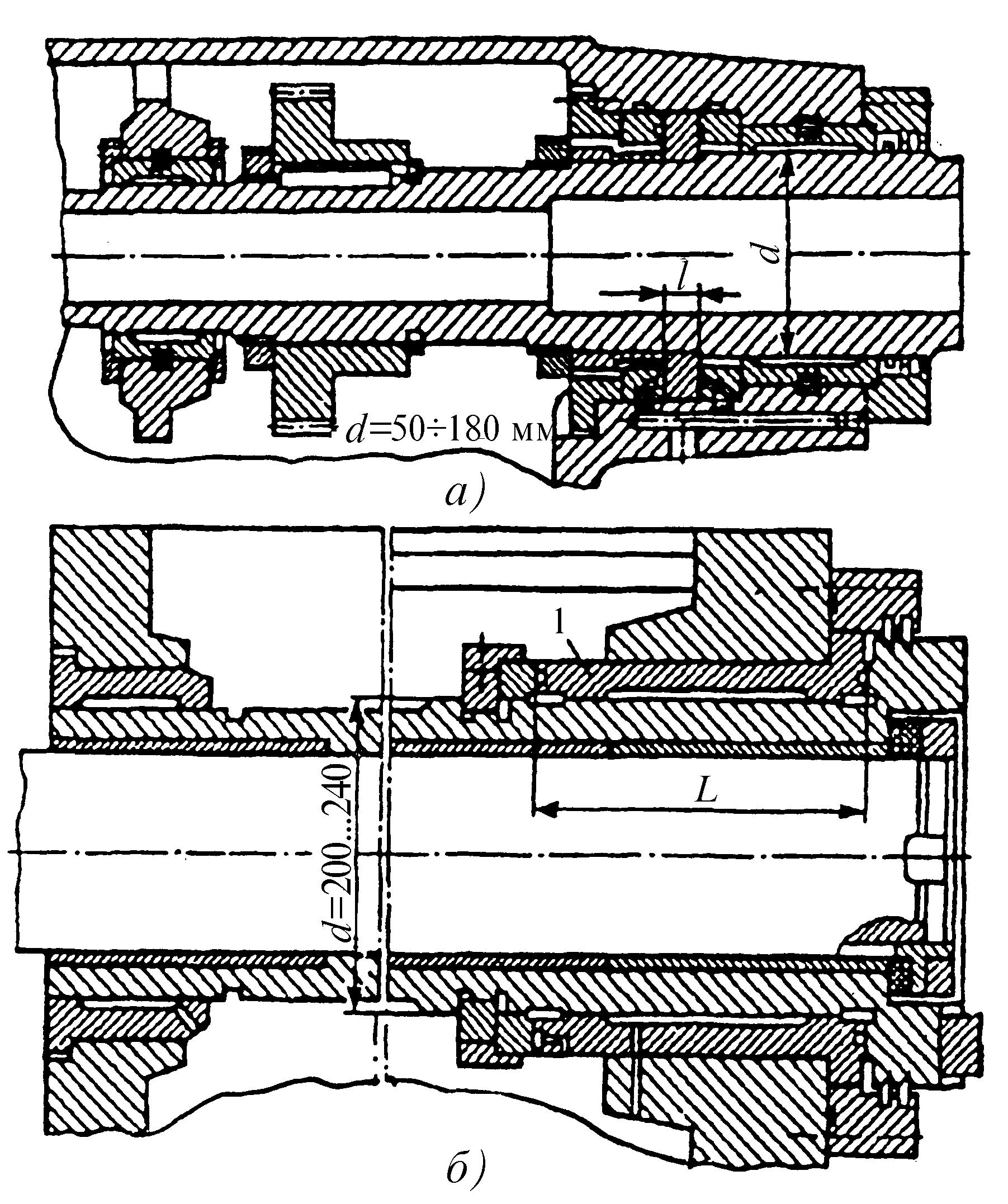

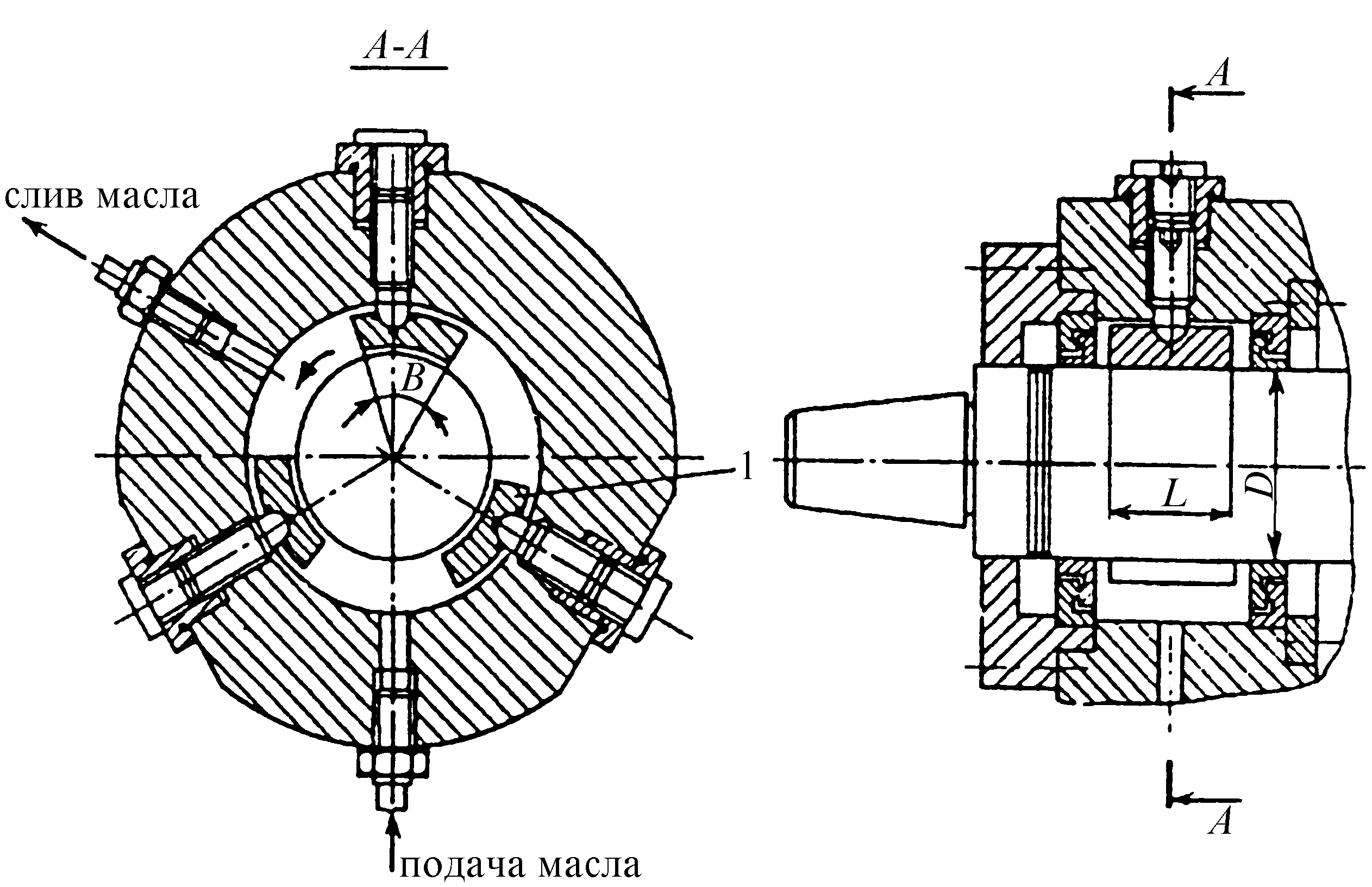

Конструкцию (рис. 4.22а) применяют при диаметре шпинделя d = 50 — 180 мм. Шпиндель и рабочие втулки изготовлены из высококачественной стали. Осевой подшипник образован узким буртом шириной l. Конструкцию (рис. 4.22б) используют в горизонтально-расточных станках с диаметром шпинделя d = 200 — 240 мм. Рабочие втулки выполнены из антифрикционного материала (бронза, пластмасса). Упорный подшипник образован на торцах втулки 1 длиной L . Тепловые деформации втулки ограничивают частоту вращения шпинделя. При этом возможно заклинивание осевой опоры.

Это сокращает влияние деформаций опор и погрешностей обработки. При диаметре шпинделя более 260 мм предусматривают по шесть радиальных карманов на каждой опоре.

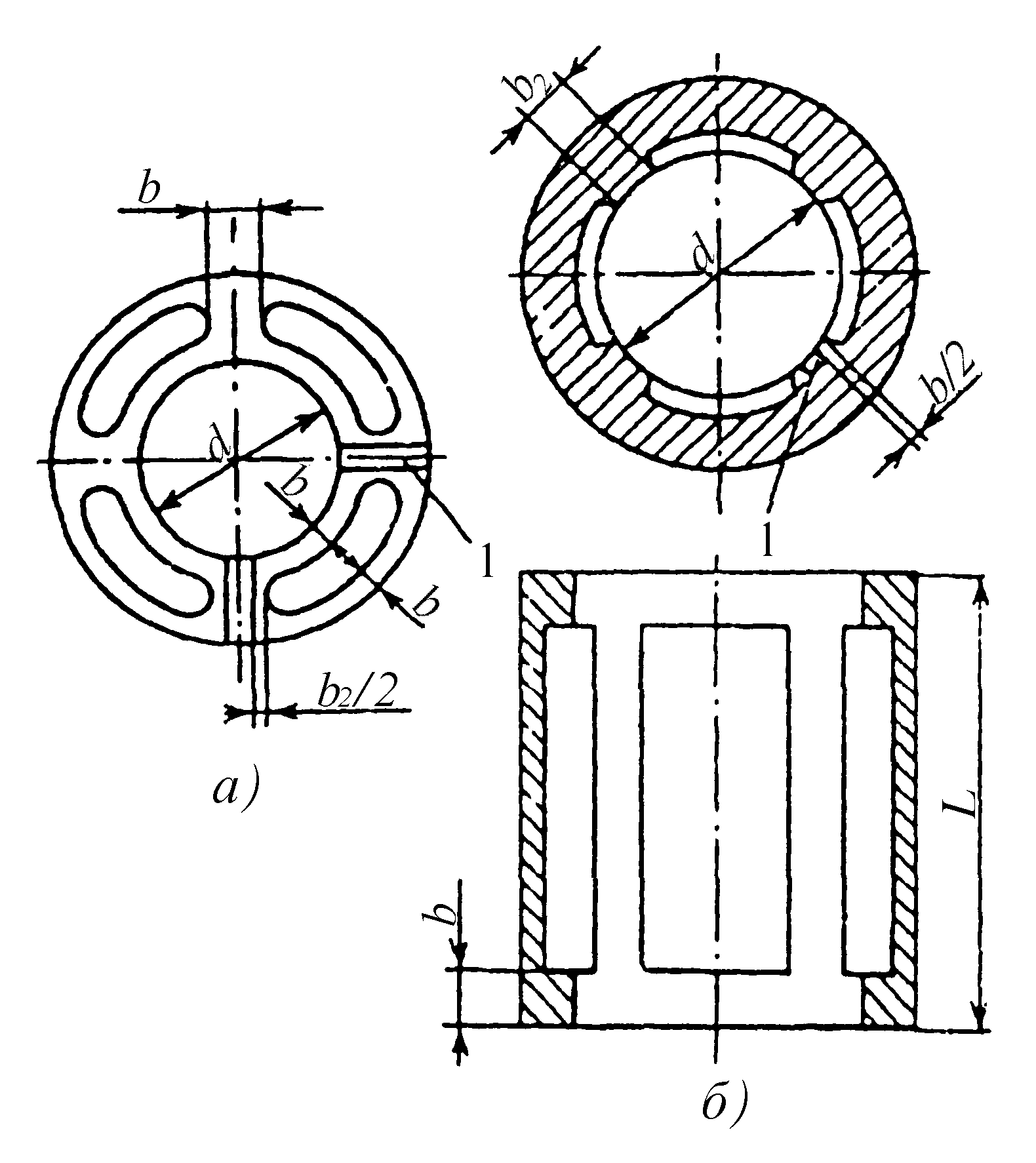

Конструктивные параметры шпиндельных подшипников при скоростях скольжения до 10-12 м/с (рис.4.23): b = 0,1 d; b2=0,2d и L = (0,7—1)d; При скорости до 20... 30 м/с следует назначать L = (0,5 — 0,6) d (это уменьшает влияние на стабильность давления в карманах фрикционного движения масла), b = (0,04 — 0,05) d и b2 = (0,07 — 0,1) d. При скорости 2-3 м/с перемычки могут быть выполнены больших размеров. Это повышает демпфирование подшипников. Для этой же цели карманы целесообразно снабжать узкой канавкой по периметру карманов (см. рис. 4.13).

Подвод масла в скоростных опорах следует выполнять в центре кармана. При малой скорости скольжения место подвода произвольное. Глубину кармана принимают 1-4 мм.

Рис. 4.22. Схемы гидростатических шпиндельных подшипников

Рис. 4.23. Схемы осевой (а) и радиальной (б) гидростатических опор

Опоры изготавливают с дренажными канавками 1 (см. рис. 4.23 и рис. 4.13) и без них. Наличие этих канавок увеличивает трудоемкость изготовления опор, но обеспечивает лучший отвод теплоты (больший расход масла через опору) и увеличивает жесткость особенно при большой скорости (при V = 15 м/с жесткость увеличивается на 50%).

В радиальных подшипниках выполняют не менее четырех карманов. Может быть предусмотрено шесть карманов при диаметре шпинделя более 250 мм. В крупногабаритных осевых подшипниках (шпиндели диаметром более 500 мм) при значительных величинах опрокидывающих моментов делают три или четыре кармана, однако в большинстве случаев выполняют один кольцевой карман.

Диаметральный зазор (50-120 мкм) в опорах увеличивается с ростом габаритных размеров опоры и скорости скольжения. Масло назначают с учетом условий смазывания всего узла (обычно µ = 5-12 МПа·с при V>3 м/с; µ = 30-40 МПа·с при V>3 м/с)

Давление нагнетания рн устанавливают равным 3-5 МПа, а давление в карманах (0,4—0,6)рн. Расход масла через опоры лежит в пределах от нескольких до ста литров в минуту и даже более.

Гидродинамическое смазывание. В гидродинамических подшипниках несущий масляный слой образуется при вращении вала. Масло затягивается в клиновой зазор между рабочими поверхностями вала и вкладыша (рис. 4.24а), в результате появляется указанный слой.

Избыточное давление р появляется в начале сужения зазора и заканчивается за точкой минимального зазора hmin в его расширяющейся части. Давление наибольшей величины возникает на некотором расстоянии перед точкой минимального зазора (см. рис.4.24a). По длине вала давление распределяется по закону, который близок к параболическому. Так как в подшипнике имеется один несущий слой, то его называют одноклиновым. Такие подшипники не обеспечивают достаточной жесткости и стабильного положения вала при больших скоростях скольжения и малых нагрузках. Поэтому в шпиндельных узлах их не применяют. Этих недостатков не имеют многоклиновые подшипники (рис. 4.24б). Клиновой зазор в них создается за счет фасонного растачивания рабочих поверхностей вкладышей (см. рис.4.25а), упругого деформирования втулок или самоустановки вкладышей при вращении шпинделя. В многоклиновом подшипнике обеспечивается высокая жесткость несущих масляных слоев и, за счет этого, стабильность шпинделя при работе как под нагрузкой, так и без нее. В гидродинамических подшипниках используют минеральные масла вязкостью от 5 до 500 МПа·с.

Рис.4.24. Схемы гидродинамических подшипников: а - одноклинового; б-многоклинового; F— нагрузка на вал; V— скорость вращения; D - диаметр подшипника; е - смещение вала; h0,h1,L- параметры клинообразного зазора

Работоспособность и надежность шпиндельных подшипников снижается из-за отклонений от параллельности поверхностей вала и вкладыша, обусловленных как погрешностью изготовления корпусных деталей или вкладышей, так и изгибными деформациями шпинделя под действием внешней нагрузки. Это вызывает неравномерное распределение давления по длине цапфы подшипника. У кромок вкладышей давления резко возрастают (кромочные давления), при этом толщина несущего масляного слоя уменьшается. Слой у кромок практически отсутствует, а трущиеся поверхности разделяет всего лишь тонкая пленка смазочного материала. При эксплуатации подшипника эта пленка быстро перегревается. В результате она теряет свои смазочные свойства. Это приводит к появлению контакта трущихся поверхностей и вызывает их износ и схватывание. Предотвращение кромочных давлений обеспечивается самоустановкой вкладышей в плоскости оси вращения шпинделя (см. рис.4.25).

Подшипниковые антифрикционные материалы совместно с материалом шпинделя обеспечивают низкий коэффициент трения, сопротивляемость износу и заеданию, достаточную усталостную прочность. Наилучшим антифрикционными свойствами обладают оловянистые и свинцовистые бронзы и баббиты. Для шпиндельных подшипников следует применять бронзы следующих марок: Бр.С-30; Бр.ОФ-0.5; Бр.ОС8-14; Бр.ОС10-10 и др.

Рис.4.25. Многоклиновые подшипники: а - с фасонной расточкой; б - сегментный с возможностью самоустановки в направлении вращения; в - сегментный с самоустановкой в направлении вращения и по оси шпинделя

Многоклиновые подшипники имеют следующие преимущества: обеспечивают устойчивое вращение шпинделя при больших и малых внешних нагрузках и значительных скоростях скольжения, а также высокую жесткость несущего масляного слоя; позволяют регулировать величину диаметрального зазора без искажения формы рабочих поверхностей; имеют более низкую температуру, обусловленную лучшими условиями теплоотвода.

Эти подшипники изготавливают в виде цельной втулки или в виде вкладышей-сегментов. Число несущих масляных клиньев в них от трех до восьми.

В подшипниках-втулках несущие клинья 1 образуются при выполнении внутренней поверхности втулки радиусом R, большим, чем радиус r шейки вала (рис.4.25а). Эти подшипники требуют высокой соосности втулок и очень чувствительны к кромочным давлениям, что является их недостатком.

В многоклиновых сегментных подшипниках несущие клинья образуются в результате поворота (самоустановки) сегментов на их опорных поверхностях. Если сегменты подшипника имеют возможность самоустанавливаться только в направлении вращения (рис.4.25б), то такие подшипники требуют обеспечения высокой соосности рабочих поверхностей шеек вала и сегментов. Если сегменты могут самоустановиться не только в направлении вращения, но и по оси шпинделя (рис.4.25в), то в подшипниках полностью отсутствуют кромочные давления, вызываемые несоосностью рабочих поверхностей шейки вала и опорного сегмента и упругими деформациями шпинделя. Подшипники данного типа наиболее распространены. В них применяют 3,5,8 вкладышей. Угол охвата β шейки вала вкладышем в трех- и пятивкладышных подшипниках равен 60°, отношение длины L вкладыша к его диаметру D следует принимать равным 0,7-0,9 (см. рис.4.26). Правильный выбор точки опоры вкладышей определяет работоспособность этих подшипников. Исходя из условий наибольшей несущей способности вкладыша и наименьших потерь на трение, точка опоры должна находиться в пределах 0,42-0,45 длины дуги β вкладыша (см. рис.4.26), считая от его выходной задней кромки, где зазор имеет минимальную величину. Вкладыши должны полностью находиться в масляной ванне. Подача масла на вкладыши через трубки недопустима из-за интенсивного подсоса воздуха в рабочую зону. Вследствие этого резко уменьшается несущая способность вкладышей и ухудшаются условия охлаждения шейки вала и вкладышей.

Рис.4.26. Шпиндельная опора с многоклиновым подшипником

На рис.4.26 показана конструкция многоклинового подшипника, в которой возникновение кромочных давлений практически полностью исключается за счет возможности самоустановки опорных сегментов 1 в направлении вращения и вдоль оси шпинделя.

Рис.4.27. Упорный многоклиновый подшипник

По своей конструкции упорные гидродинамические подшипники также являются многоклиновыми. В них (рис.4.27) несущие масляные клинья выполнены на специальных малозазорных скосах 1, расположенных на опорных поверхностях. Масло к скосам поступает по специальным канавкам.

Гидродинамические направляющие хорошо работают лишь при значительных скоростях скольжения порядка 1,5 м/с, которые соответствуют скорости главного движения в продольно-строгальных и карусельных станках.

Газовое смазывание. В станках в основном применяют опоры с аэростатической смазкой. Минимальные потери на трение опор с газовой смазкой, а поэтому незначительные тепловыделения, являющиеся следствием малой вязкости газов, обеспечивают очень большие частоты вращения. При относительном перемещении узлов, разделенных газовым слоем, нет скачков сил трения, поэтому возможно перемещение с минимальной скоростью скольжения. Указанные свойства дают возможность изготавливать высокоточные узлы технологического оборудования. Максимальные окружные скорости шейки вала в газовых подшипниках лежат в пределах 300-350 м/с. Ограничением быстроходности шпинделей на газовых опорах является динамическая неустойчивость.

По несущей способности газовые подшипники значительно уступают подшипникам качения. Поэтому аэростатические подшипники применяют в станках, служащих для чистовой, высокоскоростной обработки.

Такие подшипники, если они правильно спроектированы и изготовлены, способны работать практически в безызносном режиме. Это обеспечивает стабильную точность станка на весь срок его эксплуатации.

Применение аэростатических подшипников требует наличия систем очистки воздуха, его подвода и регулирования расхода.

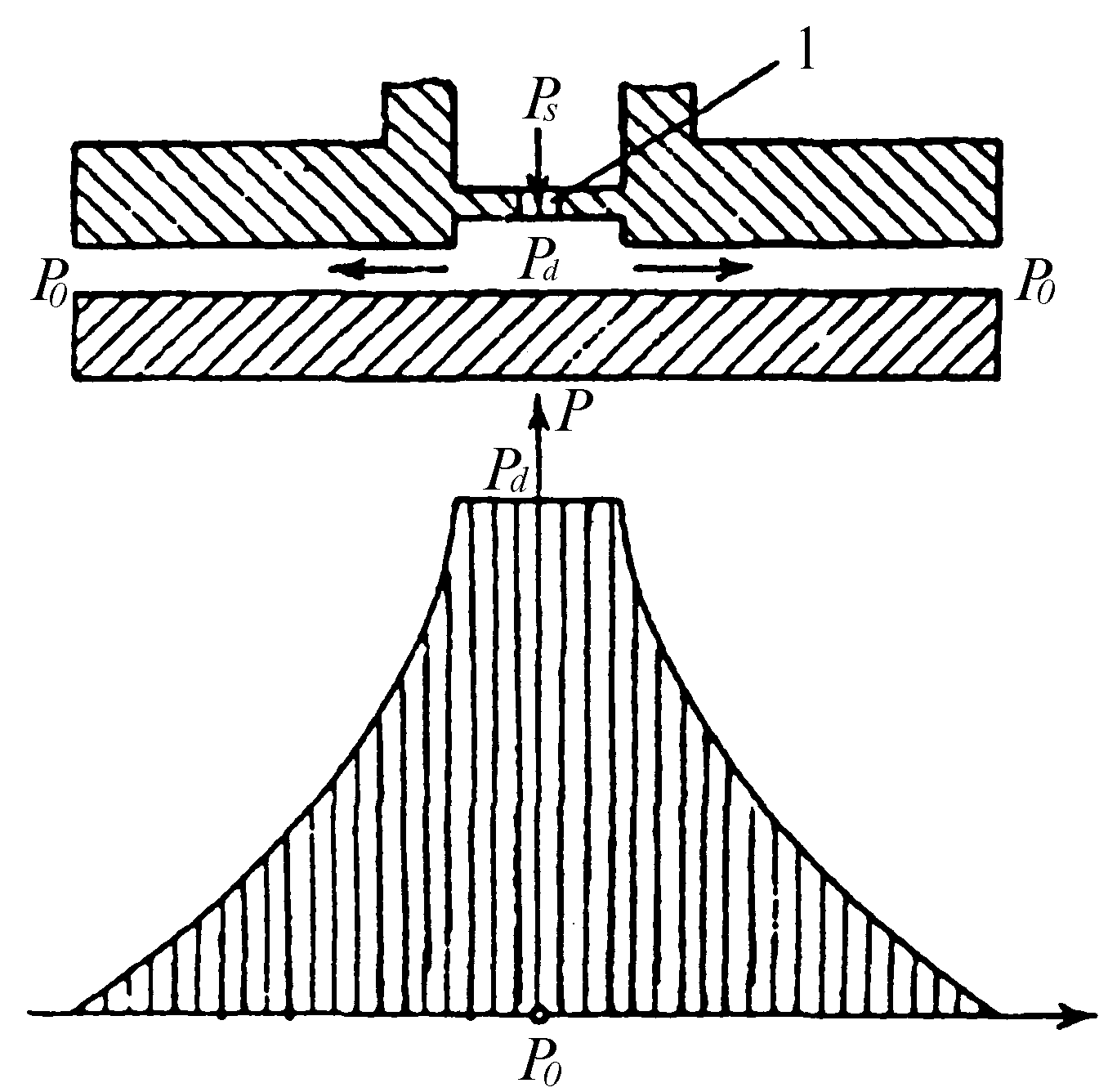

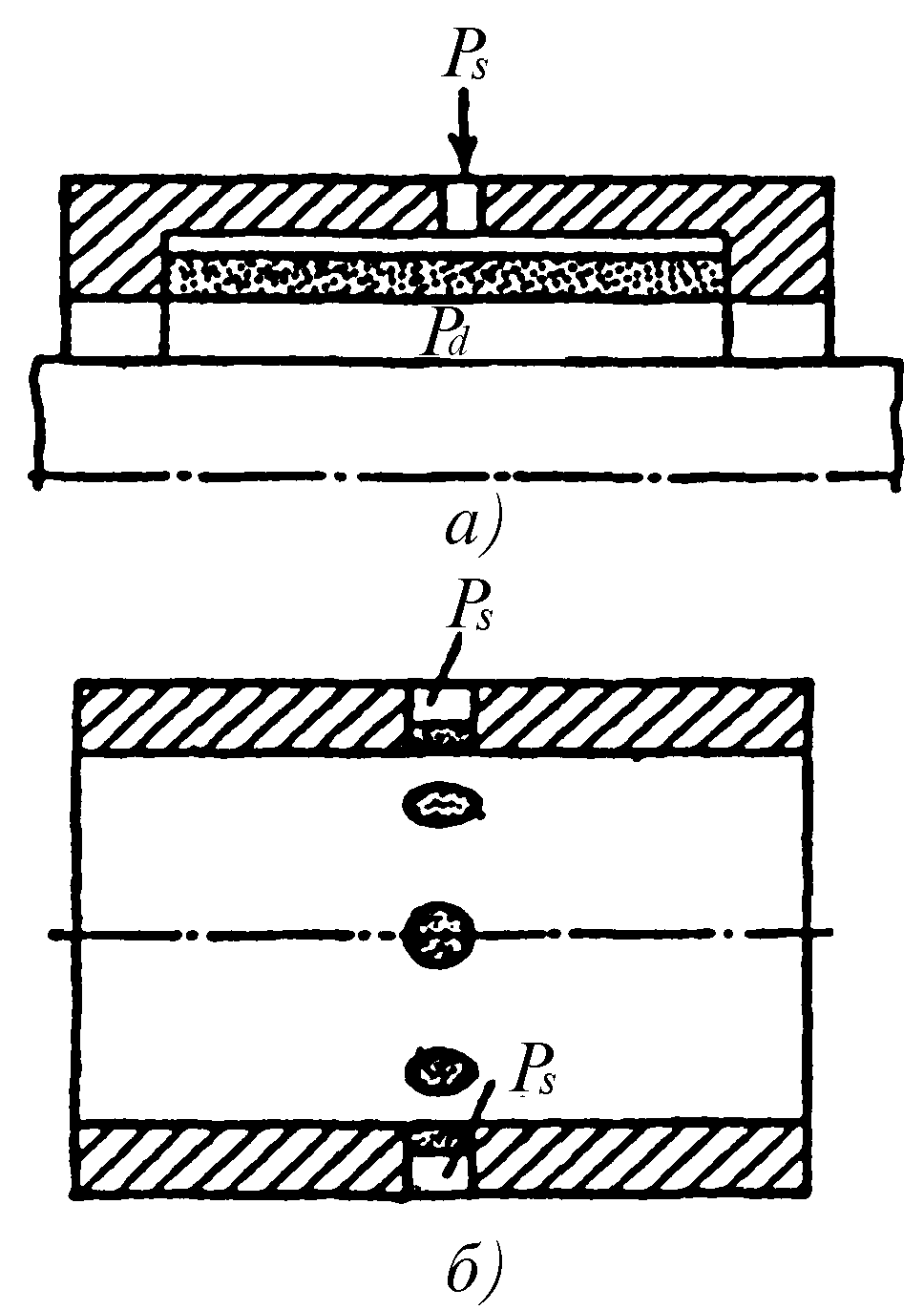

Принцип работы аэростатических опор аналогичен принципу действия гидростатических опор. Воздух под давлением PS подается через дроссель в рабочий зазор, откуда он поступает в атмосферу. Несущая способность и жесткость аэростатической опоры (рис.4.28) определяется законом распределения давления воздуха в рабочем зазоре. Дроссель 1 подбирают так , чтобы обеспечить на входе в рабочий зазор давление Pd, равным 0,5-0,7 подводимого давления Ps. Это обеспечивает максимальную жесткость воздушного слоя. Дроссели (ограничители расхода) автоматически регулируют давление в смазочном слое в зависимости от величины изменения зазора (внешней нагрузки). Наиболее распространены сопловые, щелевые и пористые дроссели.

Рис.4.28.Схема работы аэростатической опоры: Ps-давление наддува. Pd - давление воздуха на выходе дросселя, P0 - давление окружающей среды

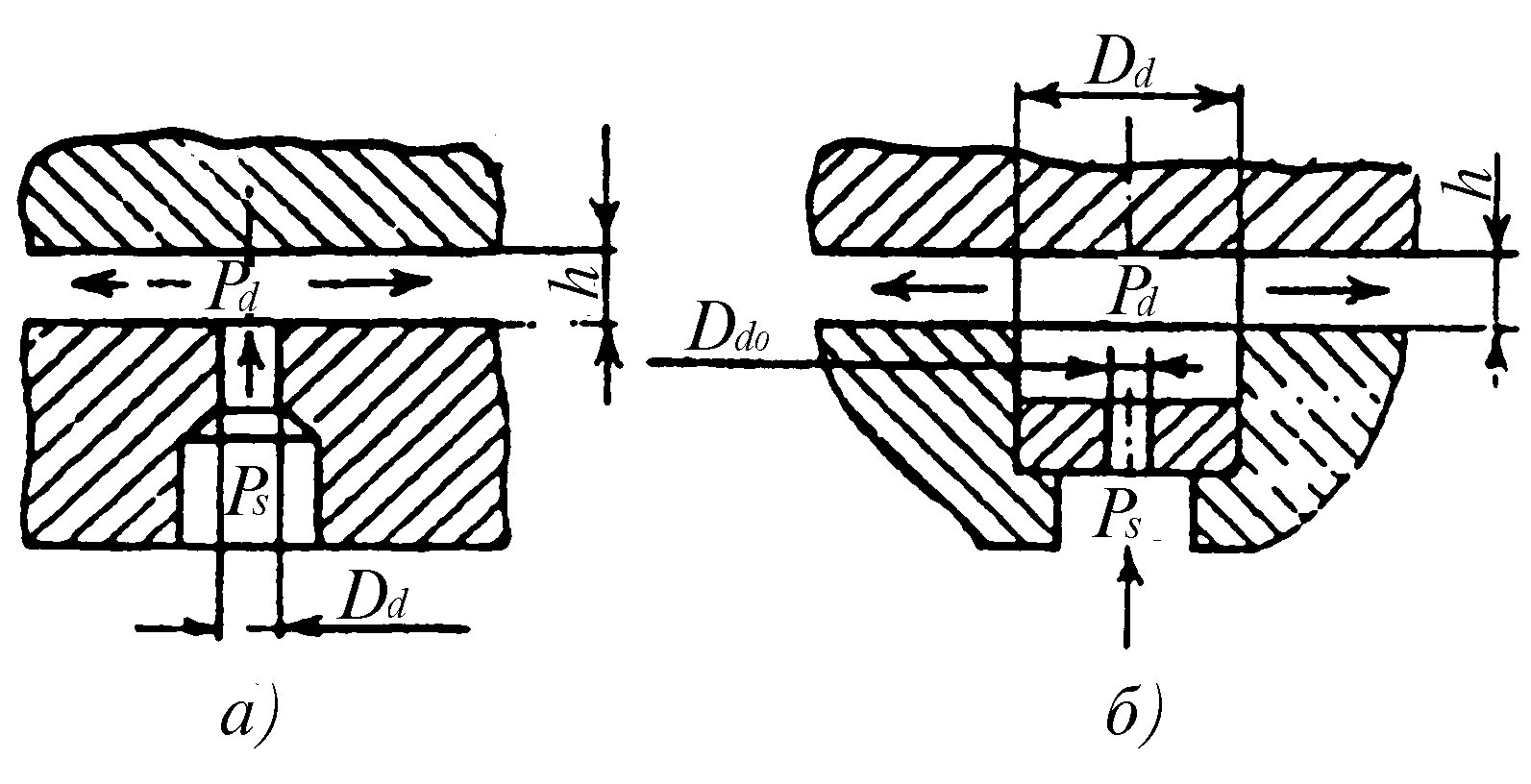

Сопловые дроссели представляют собой отверстия малого диаметра (0,1-1 мм); реже, для особо крупногабаритных и тяжело нагруженных опор, используют отверстия диаметром 2-3 мм. Количество отверстий от 1 до 14. Эти дроссели бывают двух типов: кольцевые диафрагмы (рис.4.29а), простые диафрагмы (рис.4.29б).

Опоры, оснащенные простыми диафрагмами, обеспечивают большую несущую способность, чем опоры с кольцевыми диафрагмами. Однако первые более склонны к неустойчивости. Это обусловлено значительным объемом воздуха, находящимся в несущих карманах диаметром Dd.

Рис.4.29. Дроссели соплового типа: а - кольцевая диафрагма; б - простая диафрагма

Сопловые дроссели имеют ряд недостатков: склонность к неустойчивой работе при больших давлениях и высоких скоростях; диаметр диафрагмы определяется величиной рабочего зазора; некачественная очистка воздуха ведет к засорению диафрагм.

Для увеличения жесткости опор идут по пути уменьшения величины рабочего зазора. Это в свою очередь ведет к необходимости уменьшения диаметра диафрагмы. Обработка отверстий диаметром Dd менее 0,3 мм затруднена.

Поэтому использование диафрагм в опорах с малыми рабочими зазорами нецелесообразно.

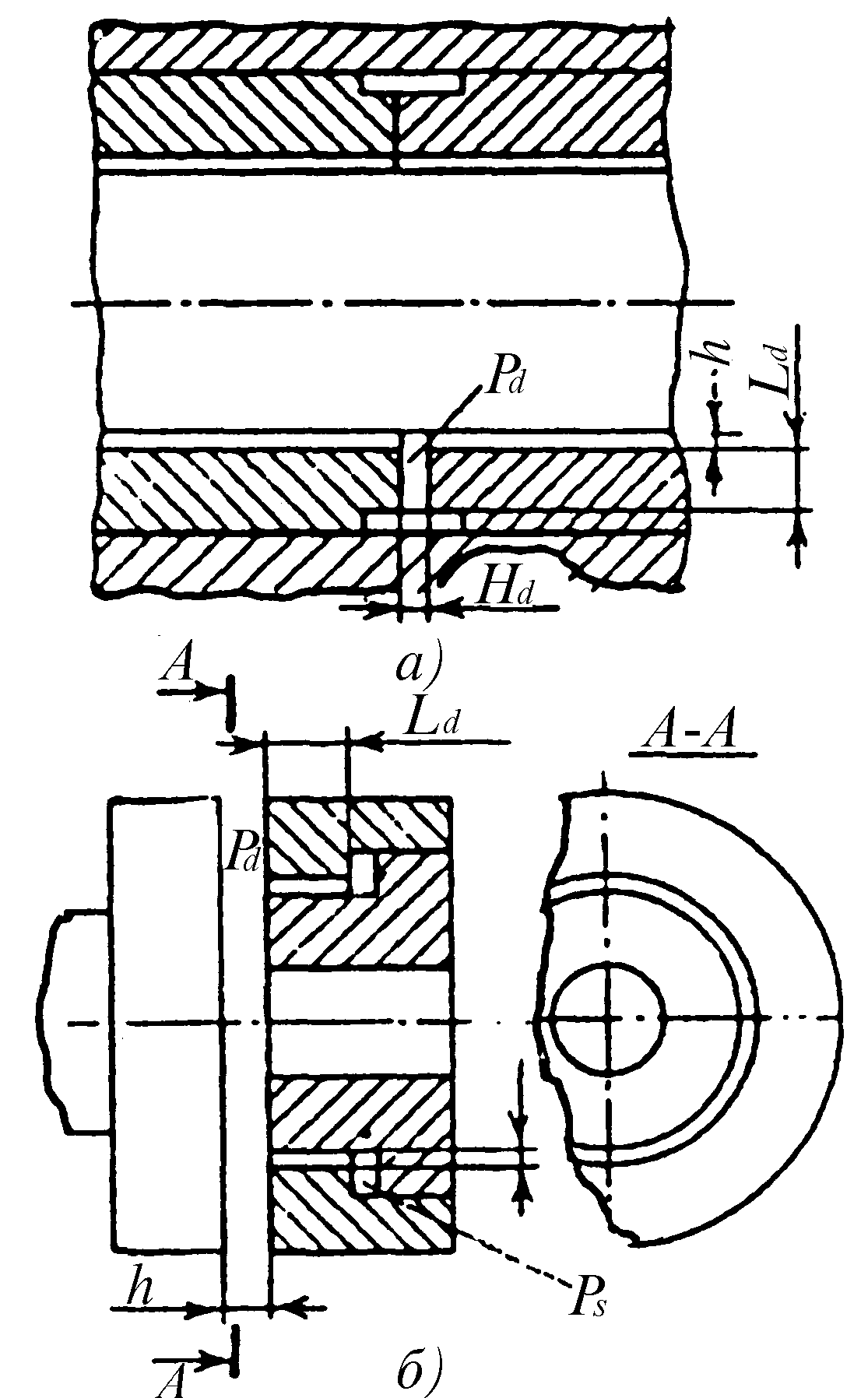

Щелевые дроссели (рис.4.30) можно использовать во всем диапазоне давлений и нагрузок. Характерными параметрами щели является ее длина Ld и ширина Hd. Длина щели обычно находится в пределах 3-15 мм, а ее ширина 5-30 мкм. Путем изменения этих двух параметров, можно осуществить оптимальную настройку опоры (pd = (0,5 — 0,7)ps) даже при малых значениях рабочего зазора h.

Конструктивно опоры со щелевым наддувом могут быть выполнены со сплошным (рис.4.30б) и дискретным (рис.4.30а) подводом воздуха в зазор. Дискретный подвод обеспечивает более высокую по сравнению со сплошным подводом жесткость. Это обусловлено устранением перетечки воздуха по щели из зоны высокого в зону низкого давления.

Опору выполняют из двух или более (в зависимости от числа линий наддува) втулок 1, которые устанавливают в одном корпусе (рис.4.31). Щелевые дроссели образованы занижениями 2 на торцах втулок - рис.4.31а (радиальные опоры) или проточкой 2 - рис.4.31б (осевые опоры).

Преимущества щелевых дросселей заключается в следующем: простота получения дросселей (путем шлифования можно получить занижения до 5 мкм); устойчивость во всем диапазоне скоростей и нагрузок; малая, по сравнению с диафрагмами, возможность выхода из строя из-за засорения. Недостаток - сложная технология сборки опоры.

Рис 4.30. Дроссели щелевого типа: а –для радиальной опоры; б -для подпятника

Рис.4.31. Конструктивное оформление щелевых дросселей: а - для радиальной опоры (дискретный вход воздуха); б - для подпятника (сплошной вход воздуха)

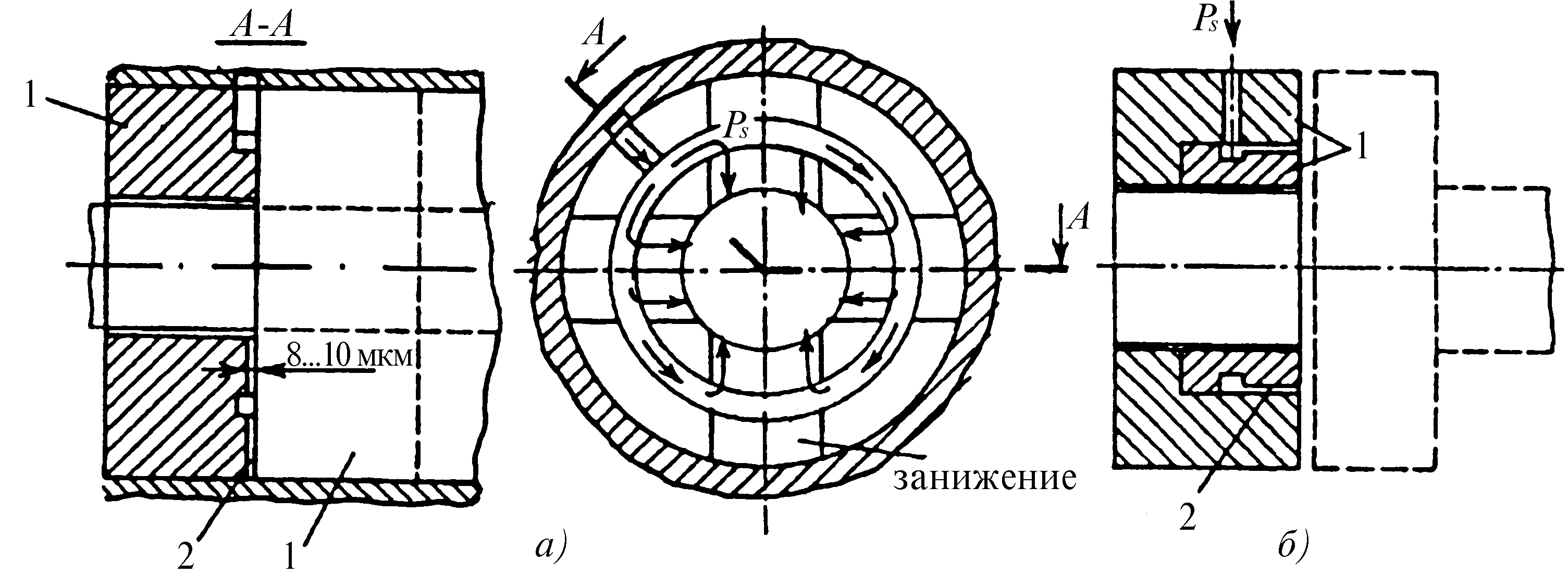

Пористые дроссели изготавливают из графита или керамики с пористой структурой. Характер истечения воздуха из такого дросселя аналогичен течению в щелях. Поэтому его характеристики сходны со щелевыми опорами.

Эти дроссели выполняют в виде сплошного кольца (рис.4.32а) или в виде таблеток (рис.4.32б).

Преимущества пористых дросселей следующие: подшипники с пористыми дросселями не имеют вибраций во всем диапазоне нагрузок, т.е. практически при любом рабочем зазоре, это обусловлено тем, что пористая стенка поглощает энергию вынужденных колебаний в случае их возникновения; предельная величина подъемной силы таких опор выше из-за рационального распределения давления в зазоре.

Недостатки: при обработке пористых материалов происходит засорение пор, что ведет к неопределенности их расходных характеристик; склонность к засорению.

Рабочие поверхности аэростатических опор по геометрической конфигурации могут быть следующих видов (рис.4.33): плоские (прямолинейные, круговые, кольцевые); цилиндрические; конические; сферические.

Опоры воспринимают как силу F, так и момент M .

Шпиндельные узлы оборудования на опорах с воздушной смазкой, как правило, являют собой комбинацию двустороннего подпятника (реже одностороннего).

Двусторонний кольцевой подпятник состоит из пяты 3 в виде диска (рис.4.34), выполненного как единое целое с валом 1, двух кольцевых аэростатических подпятников 3 и 6, смонтированных во фланцах 5и 7, и проставочного кольца 4. Воздух от внешнего источника (пневмосеть) под давлением ps через распределительные каналы подается в кольцевые каналы фланцев и затем через дроссели (на рисунке показаны кольцевые диафрагмы) и смазочный зазор подпятников выходит в атмосферу под давлением pа. При осевой нагрузке на вал F, равной нулю, зазоры в левом и правом подпятниках равны h1 = h2 = h3 .Поэтому реакция смазочных слоев также равна нулю, т.е. F1 = F2 = 0.

Рис.4.32. Дроссели пористого типа: а - в виде сплошного кольца; б - в виде таблеток

Рис.4.33. Геометрия рабочих поверхностей аэростатической опоры: а - плоская; б - цилиндрическая; в - коническая; г – сферическая

Рис.4.34. Двусторонний кольцевой аэростатический подпятник

Если пята смещается под действием внешней нагрузки F, то зазор h0 в левом подпятнике уменьшается до h1, а в правом увеличивается на такую же величину до h2 . При уменьшении зазора сопротивление его истечению воздуха возрастает. Это сопровождается ростом противодавления на дросселях, а среднее давление в зазоре увеличивается до тех пор, пока результирующая реакция смазочного слоя F1 со стороны левого подпятника не уравновесит внешнюю нагрузку F и реакцию смазочного слоя со стороны правого подпятника F2. Таким образом, суммарная реакция смазочных слоев двустороннего подпятника, уравновешивающая внешнюю нагрузку, равна алгебраической сумме реакций смазочных слоев каждого из подпятников: F = F1 — F2.

Если предположить, что жесткость смазочного слоя каждого из подпятников в центральном положении пяты равна С, то при смещении пяты на величину е изменения реакций смазочных слоев подпятников будут равны еС, а их суммарное изменение равно 2еС. Поэтому в отличие от несущей способности жесткость двустороннего аэростатического подпятника представляет собой уже не разность, а сумму соответствующих жесткостей обоих смазочных слоев, т.е. СΣ = 2С.

Аналогично при перекосе пяты возникает восстанавливающий момент.

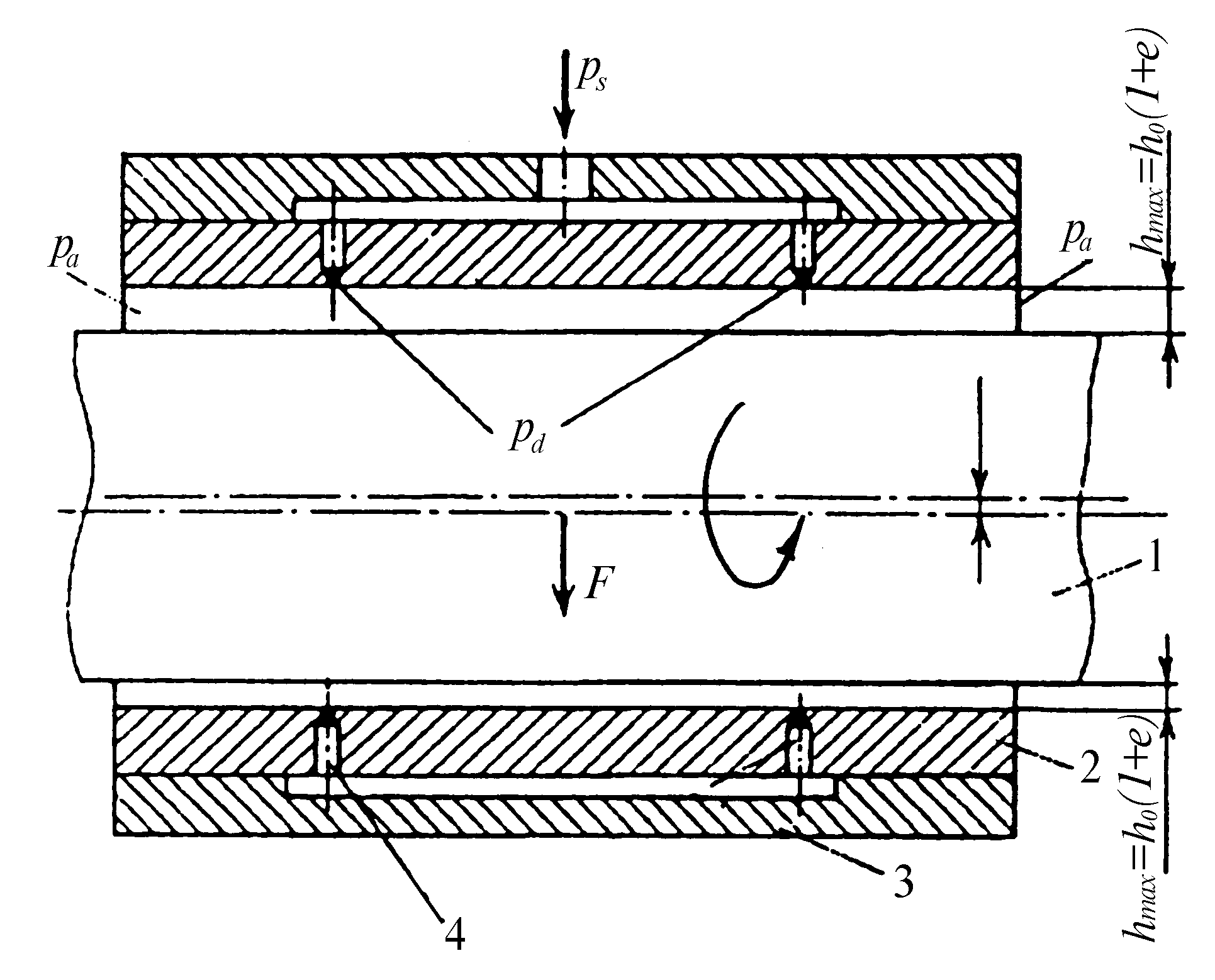

Рис. 4.35. Радиальный двухрядный аэростатический подпятник

На рис.4.35 приведена схема конструкции радиального аэростатического подшипника. От внешнего источника газ подается в кольцевой канал корпуса 3, откуда под давлением ps через два ряда дросселей 4 (кольцевая диафрагма) поступает в зазор между цапфой вала 1 и подшипниковой втулкой 2 и затем течет в торце подшипника, где он выходит под давлением pа в окружающую среду. Так же, как и в подпятнике, газ, проходящий через каждый дроссель, подвергается действию двух последовательно соединенных сопротивлений: самого дросселя и участка зазора на длине от плоскости отверстий наддува до торца подшипника. При концентрическом положении цапфы в подшипнике (е = 0) сопротивление течению газа в зазоре везде одинаково. Поэтому и давление газа в любой точке кольцевого сечения зазора равны.

Если цапфа вала под действием внешней силы смещается относительно втулки подшипника на величину е = εh0 , то сечение кольцевого зазора становится переменным. Ввиду этого сопротивления течению газа в зазоре будут различными по величине. Это сопровождается соответствующим изменением противодавления на дросселе (давление pа на входе в зазор). В зоне минимального зазора hmin давление на входе в зазор максимально и, наоборот, в зоне максимального зазора hmax -минимально. Таким образом, образующаяся разность давлений в смазочном слое уравновешивает внешнюю силу F.

Наиболее распространены следующие компоновки шпиндельных узлов (рис.4.36).

Схемы (рис.4.36а и б) с двумя радиальными и двумя осевыми опорами используют преимущественно в станках, предназначенных для обработки цилиндрических поверхностей (шлифование, точение), а схемы (рис.4.36в и г) - для обработки торцевых поверхностей.

Рис.4.36. Схемы компоновки шпинделей на аэростатических опорах

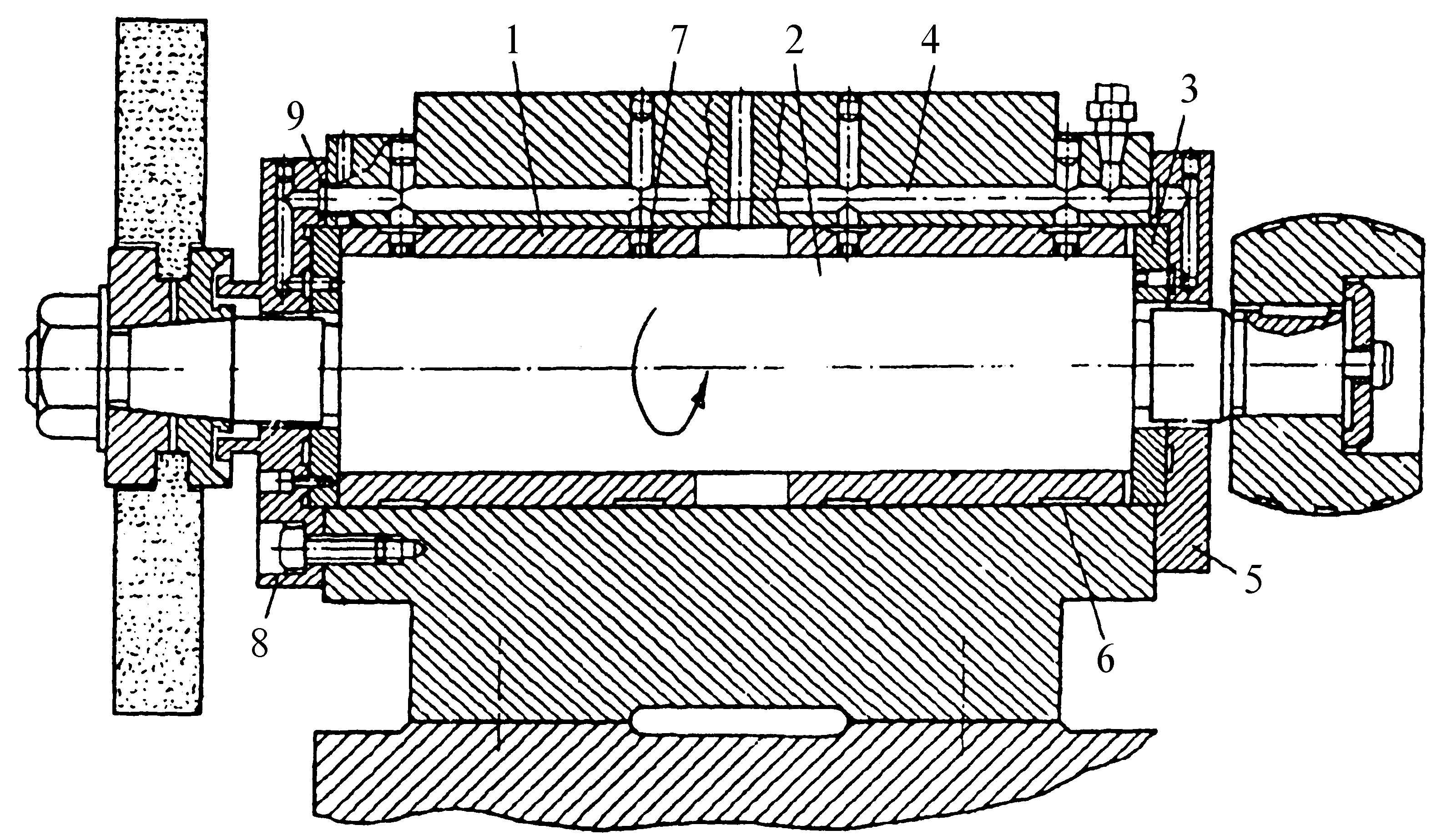

На рис.4.37 показан шпиндельный узел шлифовального станка, выполненный по схеме рис. 4.36а. Шпиндель 2 шлифовального круга смонтирован на двух радиальных подшипниках диаметром 95 мм и длиной 140 мм каждый.

Торцы шпинделя вместе с фланцами образуют два плоских осевых аэродинамических подпятника. К радиальным и осевым аэростатическим опорам шпинделя воздух поступает через внутренние каналы 4. Последние соединены с круговыми проточками 6 бронзовых вкладышей 1. Воздух, пройдя через дроссели 7, попадает в рабочий зазор, а затем в атмосферу. К осевым опорам воздух поступает через систему каналов в корпусе шпиндельного узла и фланцах 5,8 и отверстия наддува во втулках 3. Уплотнительные кольца 9 служат для устранения утечек воздуха в местах стыков.

Рис.4.37. Шпиндельный узел шлифовального станка

Выбор конструктивных параметров опоры. Габаритные размеры подшипников и подпятников выбирают из конструктивных соображений, всегда желательно их иметь возможно большими, так как они определяют несущую способность и жесткость опоры. Отношение длины к диаметру радиального подшипника следует брать равным или несколько меньшим 1,5. Для высокоскоростных опор это отношение обычно равно 0,7-1.

Для улучшения статических характеристик радиальных опор обычно используют две линии наддува, которые располагаются в опоре. Расстояние между ними примерно равно половине длины опоры.

Подпятники обычно имеют одну линию наддува.

При проектировании узлов на аэростатических опорах стремятся обеспечить их максимальную жесткость. Для этого определяют из конструктивных и технологических соображений минимальную величину зазора. Далее выявляют параметры дросселей, обеспечивающих оптимальное с точки зрения жесткости отношения давления наддува к давлению на входе в зазор (pd/ps = 0,6 —0,7), т.е. проводят оптимизацию по параметрам дросселей. Зазор h обычно выбирают равным 15-20 мкм. Число дросселей типа диафрагма берут равным 3,14·D/45...55 (где D - диаметр, мм) с округлением до целого числа в большую сторону, причем число отверстий не должно быть меньше трех. Диаметр Dd отверстий наддува принимают 0,4-0,5мм. Длину щели в щелевых дросселях выбирают в диапазоне 3-10 мм, а ширину щели - 8-20 мкм. Подшипники и подпятники изготавливают из бронзы или графита для исключения задиров рабочих поверхностей при их контакте.