Параметры смазывания поверхностей и условия трения определяют существование следующих режимов смазывания: гидростатического, гидродинамического, контактно-гидродинамического, граничного.

Гидростатический режим (рис. 4.6) характеризуется тем, что трущиеся поверхности деталей разделены слоем h смазки при любых допустимых для данного узла скоростях и нагрузках, вследствие чего обеспечивается минимальный износ поверхностей. Особенностями этого режима смазывания являются высокое давление смазочного материала на входе в зазор между трущимися поверхностями (до 20 МПа) и значительные расходы смазки через пары трения. Этот режим применяется для смазывания высокоточных и тяжелонагруженных направляющих и шпиндельных опор технологического оборудования.

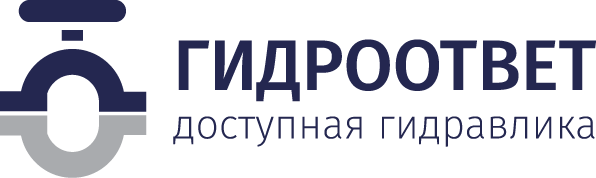

Гидродинамическое смазывание (рис.4.7) образуется в клинообразной щели между поверхностями трения, заполненной смазкой, при скоростях скольжения не менее 1–1,5 м/мин. Давление в смазочном слое, за счет которого осуществляется разделение трущихся поверхностей деталей возникает при затягивании в зазор смазочного материала поверхностью перемещаемой детали. Этот режим смазывания имеет место при работе подшипников скольжения, направляющих оборудования, червячных передач и т.п. при определенных сочетаниях скоростей скольжения, давления в контакте и вязкости смазки.

Рис.4.6. Схема гидростатической системы смазывания: Рн - давление подачи масла; Рк- давление в кармане

Рис.4.7. Схема гидродинамического смазывания: 1—график распределения давления Р по клиновидному зазору с параметрами hmin, hmax, lk

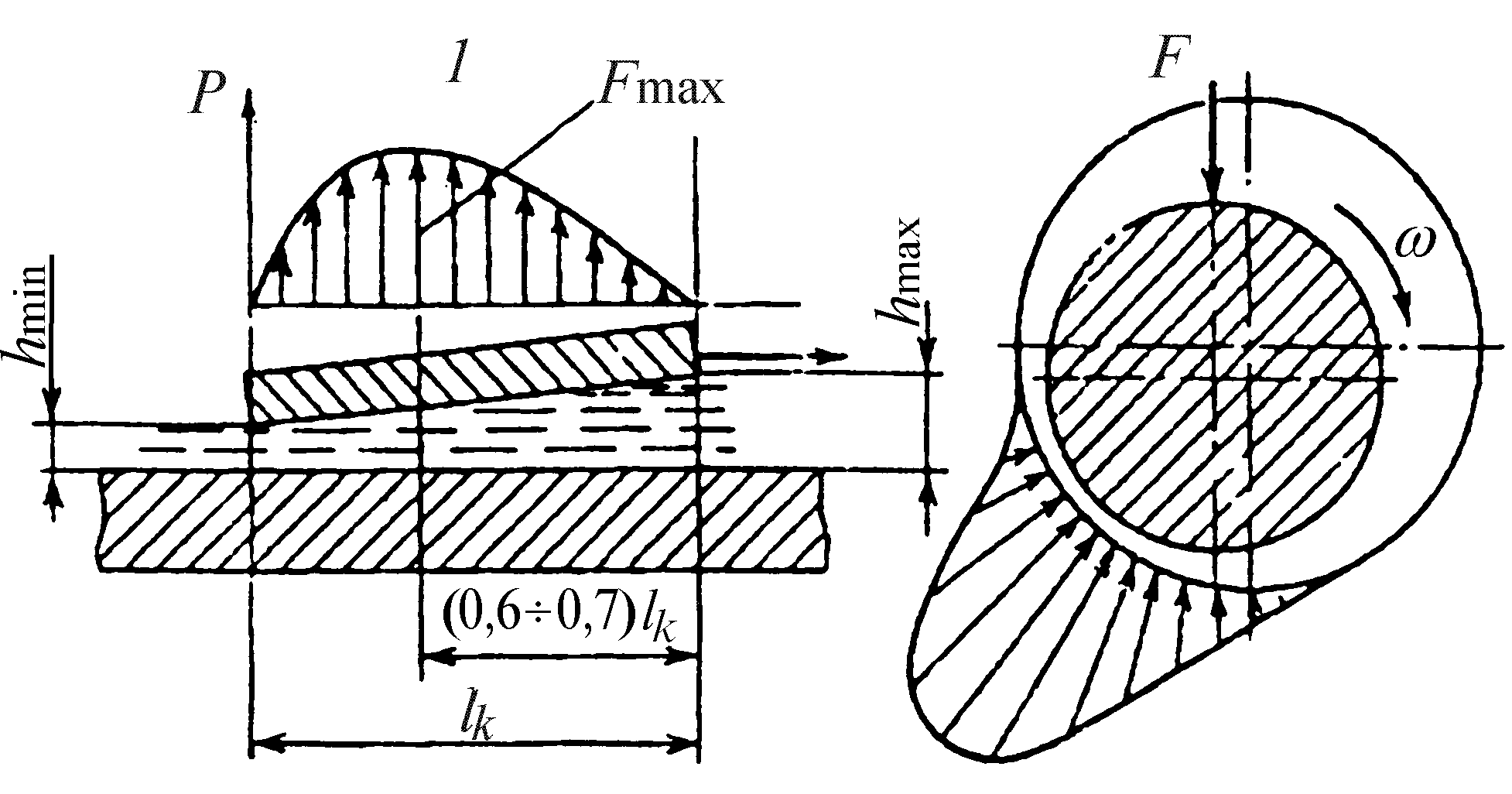

Контактно-гидродинамическое смазывание (рис. 4.8) характерно для подшипников качения зубчатых, цепных передач, кулачков и т.п. при высоких контактных давлениях. Поверхности контактирующих деталей испытывают большие нагрузки, в результате происходит их упругое деформирование, это приводит к увеличению зоны контакта В (до 1 мм и более), которая несет нагрузку. Из-за высокого давления Рм вязкость сжимаемой в зазоре (h=0,5-1 мкм) смазки изменяется настолько, что в пленке смазочного материала появляются свойства, которые присущи твердому материалу (модуль упругости, коэффициент Пуассона и т.п.). При этом между изменением давления на трущихся поверхностях и толщиной формирующегося смазочного слоя возникает определенное соотношение, которое обеспечивает минимально необходимую толщину пленки для режима гидродинамической смазки. Этот режим смазывания может быть реализован любой из смазочных систем, используемых для гидродинамического смазывания, а также для смазывания в виде масляного тумана или импульсами.

Рис. 4.8. Схема контактно-гидродинамического режима смазывания

Граничное смазывание характеризуется тем, что толщина слоя смазки составляет незначительную величину порядка 0,1 мкм и менее. Поведение смазки в данном случае определяется не ее вязкостью, а обусловлено особыми свойствами, которые смазка приобретает в узких зазорах под действием поверхностей трения.

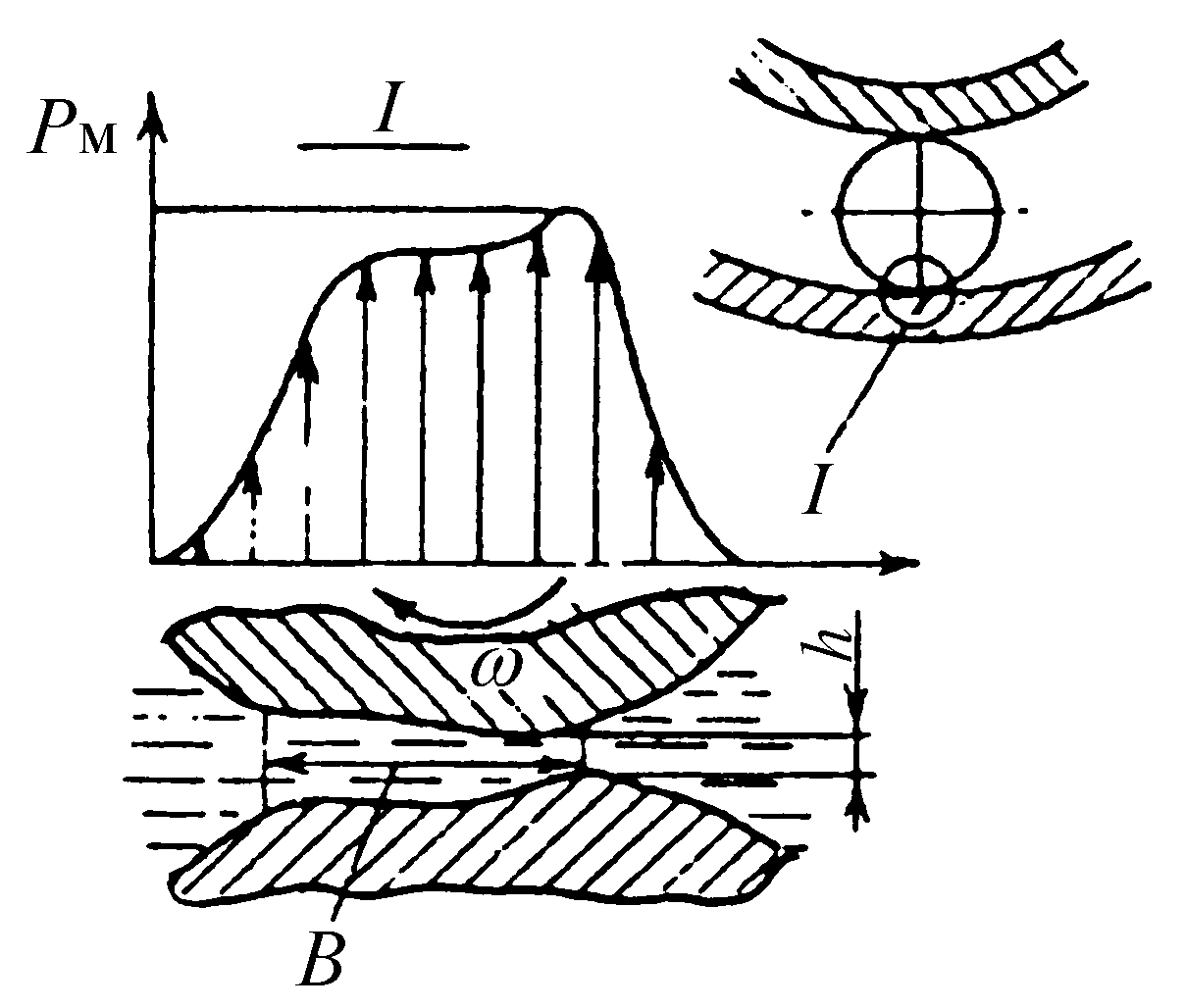

Поверхностный слой твердого тела характеризуется большой активностью. Это определяется тем, что внутри твердого тела каждый атом окружен другими атомами и прочно связан с ними во всех направлениях. На поверхности же тела остаются свободные связи, которые создают атомное (молекулярное) притяжение. Вследствие этого поверхность твердого тела покрыта тончайшей пленкой, образование которой называется адсорбцией. Молекулы 1 смазки (рис. 4.9) в адсорбированном слое ориентированы перпендикулярно твердой поверхности 2 в виде ворса. Поэтому смазочный материал в тангенциальном направлении легко изгибается, а в перпендикулярном он обладает сопротивлением сжатию. Слой обладает способностью самовосстанавливаться, что предотвращает лавинообразный процесс схватывания в точках 3 контакта. При граничном смазывании микродинамические составляющие подъемной силы отсутствуют, а между процессами образования и разрушения поверхностных пленок образуется устойчивое равновесие, чему способствует поверхностная обработка (азотирование и т.п.). Большинство пар трения машин (направляющие, зубчатые передачи, подшипники и т.п.) работают при режиме граничного смазывания.

Переход из опорного режима смазывания в другой не имеет четких границ. Существуют также переходные зоны, например режим полужидкой смазки, для которой характерно смешанное трение.

При смешанном трении, которое характерно для большинства направляющих, гидродинамическая подъемная сила воспринимает часть нагрузки, однако не обеспечивает полного разделения слоем смазки поверхностей трения.

Область смешанного трения характеризуется большим разнообразием условий работы трущихся поверхностей в зависимости от доли сухого, граничного и жидкостного трения в общем процессе трения. Зависимость коэффициента трения покоя Oft от продолжительности t неподвижного контакта показано на рис. 4.10.

Рис. 4.9. Схема граничного режима смазывания

При переходе от покоя к движению коэффициент трения f обычно уменьшается скачком. При увеличении скорости движения коэффициент трения уменьшается в зависимости от ее величины с различной интенсивностью (рис.4.11). При некоторых значениях скорости Vкp, соответствующих началу жидкостного трения, коэффициент трения fv достигает минимума (fv = fж). Уменьшение fv с увеличением скорости обусловлено ростом гидродинамической подъемной силы. Величина критической скорости Vкp зависит от материала и размеров направляющих, точности, шероховатости и контактирующих поверхностей, размеров и расположения смазочных канавок или карманов, вязкости масла, давления и т.д.

Рис. 4.10. График зависимости коэффициента трения покоя от продолжительности неподвижного контакта

Рис. 4.11. График зависимости коэффициента fv от скорости скольжения