Цель применения СОЖ в технологическом оборудовании - снижение изнашивания режущего инструмента, улучшение качества обрабатываемой поверхности и увеличение производительности труда. СОЖ удаляет стружку, снижает трение (и износ) и тепловыделение. СОЖ действует одновременно как охладитель и смазка.

В зависимости от конкретного процесса резания и материала обрабатываемых заготовок выбирают определенное соотношение между смазывающими и охлаждающими свойствами СОЖ (около 60% тепла обусловлено деформацией металла, а 40% - трением). Степень уменьшения трения определяется смазывающими свойствами масла, а эффективность охлаждения зависит от добавления воды, образующей с маслом эмульсию или раствор.

Наиболее часто используются (около 95%) масляные СОЖ (на основе минеральных масел с добавлением присадок); эмульсоры (представляющие собой смеси минеральных масел, эмульгаторов, противоизносных и противозадирных присадок и др.); синтетические СОЖ, образуемые на основе водорастворимых полимеров; полужидкие и пластичные композиции. Разнообразие свойств материалов инструментов и заготовок обуславливают различные требования к СОЖ. Например, низколегируемую сталь, которая при резании склонна к налипанию на резец, обрабатывают с СОЖ, обладающей низким содержанием присадок в отличие от твердой хромоникелевой стали. Многие органические соединения азота, серы, хлора и фосфора входят в состав СОЖ в качестве компонентов присадок.

При обработке лезвийным инструментом подача СОЖ в зону резания осуществляется следующими основными способами:

1). Свободно падающей струей (поливом при давлении 0,02 – 0,03МПа.

2). Под давлением через сопловые насадки (напорной струей под давлением 0,1–2,5 МПа).

3). В распыленном состоянии (в виде струи воздушно-жидкостной смеси).

Последний способ имеет преимущество – расход СОЖ: 400–500 г/ч 1,5% эмульсии или 3–4 г/ч масла И-20А; отпадает необходимость сбора и очистки СОЖ.

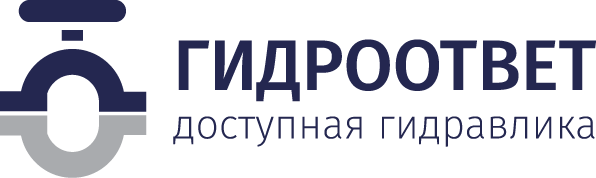

На рис. 4.3 показаны рекомендуемые способы подачи СОЖ при работе резцом, фрезой и сверлом, а на рис. 4.4 способы подачи СОЖ при шлифовании.

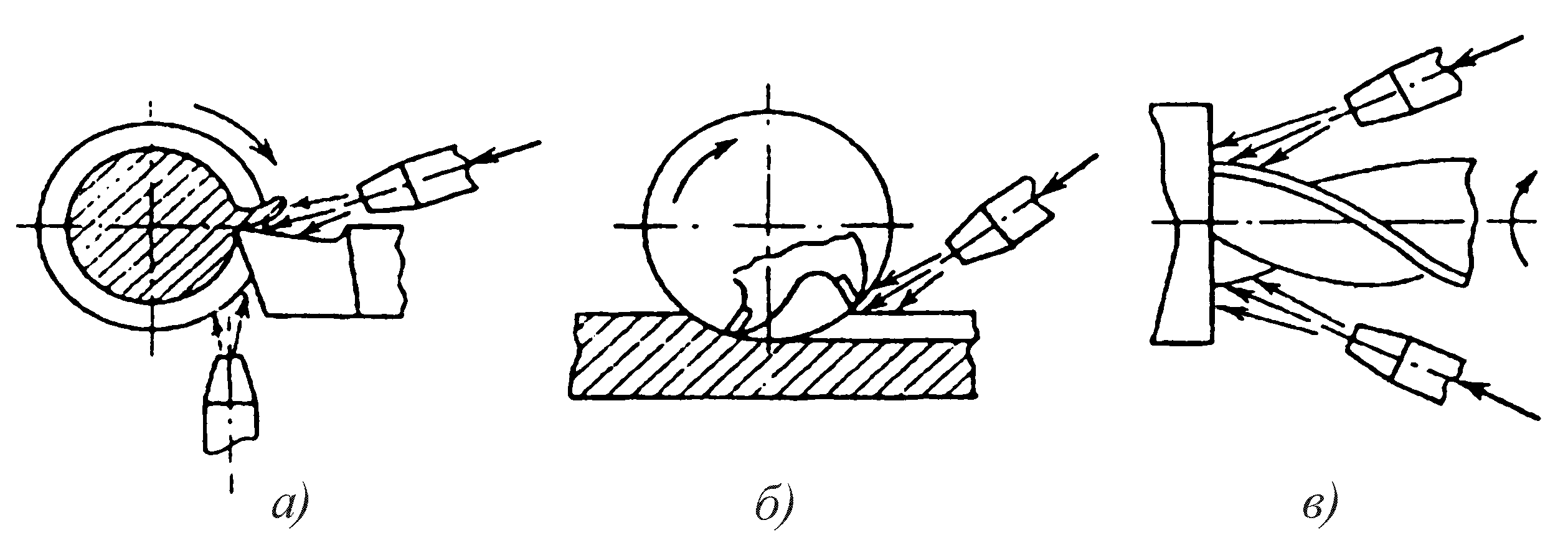

Чем больше площади соприкосновения шлифовального круга с заготовкой и тверже ее материал, тем большее количество СОЖ необходимо подавать в зону резания. Подачу СОЖ следует осуществлять равномерно по высоте шлифовального круга (5–8 л на каждые 10 мм высоты круга).

Рис.4.3. Рекомендуемые способы подачи СОЖ при обработке: резцом (а), фрезой (б), сверлом (в)

Рис. 4.4. Схемы подачи СОЖ при шлифовании: 1 - шлифовальный круг, 2 - кожух, 3 - заготовка, 4 - сопло, 5 - держатель, 6 - пористый элемент, 7- насадка, 8 - резервуар

Подачу свободнопадающей струей (рис.4.4а) применяют в основном на универсальных круглошлифовальных станках в единичном и мелкосерийном производстве при шлифовании заготовок из материа¬лов, отличающихся хорошей шлифуемостью (например, закаленных углеродистых сталей). СОЖ подается в зону резания через сопло с щелевым или круговым отверстием.

СОЖ, обладающую хорошими смазывающими свойствами, подают в зону резания через поры шлифовального круга (рис.4.4б). СОЖ, подведенная к осевому отверстию круга, под действием центробежных сил протекает через поры круга на его периферию. Подачу производят только при вращающемся круге, после чего через 2-5 мин начинают шлифование (за это время происходит равномерное заполнение круга жидкостью). Подачу СОЖ прекращают за несколько минут до выключения станка. Этот способ неприемлем для кругов на бакелитовой и вулканитовой связке, не имеющих сквозных пор.

Подачу СОЖ струйно-напорным способом осуществляют через одно или несколько сопел (рис.4.4в). СОЖ, подаваемая под давлением на рабочую поверхность круга вне зоны резания, очищает поры и абразивные зерна от стружки и отходов шлифования.

Подача СОЖ контактным способом (рис.4.4г) заключается в том, что одновременно с поливом зоны резания свободно падающей струей на обрабатываемую поверхность наносят (вне зоны резания) тонкий слой активного смазочного материала.

Подача СОЖ гидроаэродинамическим способом (рис.4.4д) заключается в использовании воздушных потоков, создаваемых кругом, для повышения скорости движения потоков жидкости относительно рабочей поверхности круга и шлифуемой поверхности. Этот способ особенно эффективен при скоростном и обдирочном шлифовании.

Шлифование в среде СОЖ (рис.4.4е) применяют в основном при ленточном и плоском шлифовании.

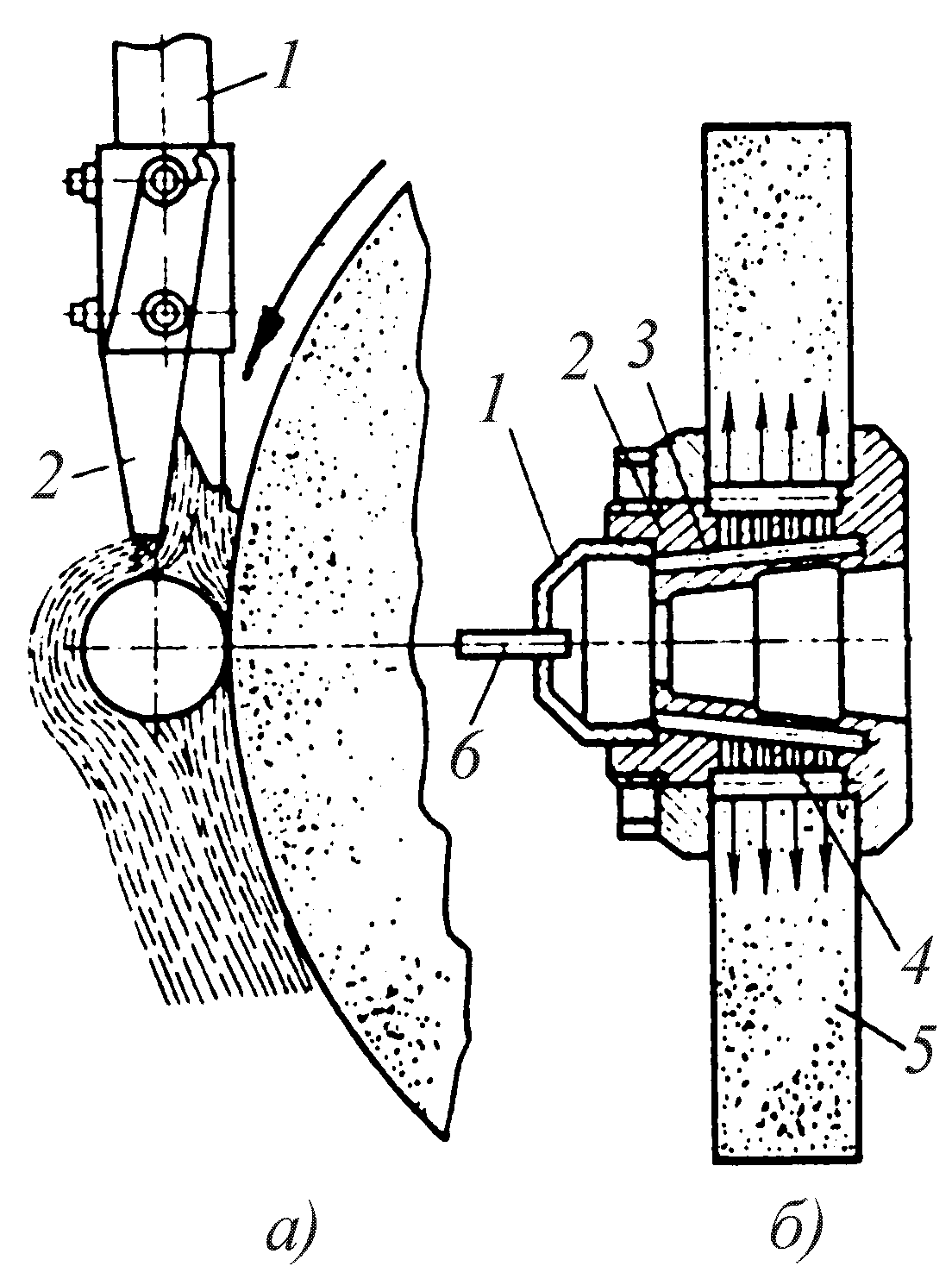

На рис.4.5 показаны конструкции устройств для подачи СОЖ.

В зависимости от обрабатываемого материала заготовки рекомендуется применять следующие СОЖ: для чугунных отливок и ковкого чугуна - 1%-ный содовый раствор или 1,5%-ный раствор эмульсола; для меди, конструкционной и легированной инструментальной стали -1%-ный содовый раствор, 1,5%-ный раствор эмульсола или 0,5%-ный содовый раствор, содержащий 0,5% мыла; для бронзы и латуни - 1%-ный содовый раствор, 1,5%-ный раствор эмульсола или легкое минеральное масло; для дюралюминия, алюминия - 1%-ный содовый раствор, легкое минеральное масло или эмульсию (15% эмульсола, 5% сульфофрезола, 5% скипидара и 75% воды). В качестве СОЖ применяют также углеродистые масла ОСМ-3, МР-1, эмульсии «Куринол-1», «Аквол-» и др.

Рис.4.5. Конструкции устройств для подачи СОЖ: а -регулированием струи охлаждающей жидкости; 1— подводящая труба; 2 - отклонитель струи; б - через поры шлифовального круга: 1 - корпусная насадка; 2 - фланец; 3 - осевые каналы; 4 - радиальные каналы; 5 - шлифовальный круг; 6 – патрубок

Шероховатость шлифуемой поверхности зависит от чистоты СОЖ, так как ее загрязнение приводит к засаливанию круга и как следствие к появлению прижогов. Для очистки СОЖ используют различные устройства: магнитный сепаратор; фильтры с пористыми наполнителями; бумажную ленту, расположенную на сетке специального бака и перемещающуюся периодически по мере ее загрязнения.