Направляющая аппаратура гидросистем предназначена для изменения направления движения потока рабочей жидкости. Тем самым обеспечивается и реверс двигателей. К направляющей аппаратуре относятся обратные клапаны, замки, распределители, делители потока, разделительные панели.

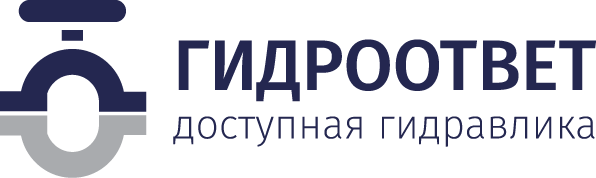

Обратные клапаны предназначены для пропуска жидкости только в одном направлении. При рассмотрении регулирующей аппаратуры уже встречались такого рода клапаны, встроенные в другие аппараты. На рис.2.105 показан обратный клапан модели МКО стыкового монтажа. В корпусе 2 запрессовано седло 5, к которому пружиной поджимается затвор 4. Сверху клапан закрыт пробкой 1. При подаче жидкости к каналу А затвор 4 поднимется вверх, сжимая пружину и открывая проход жидкости в канал Б. Оба канала выполнены на стыковочной плоскости аппарата. Если же жидкость подавать в канал Б, то она проходит в полость В и вместе с пружиной прижимает затвор 4 к седлу 5, надежно закрывая выход в канал А.

Рис.2.105. Гидравлический обратный клапан модели 1МКО: а – конструкция; б – условное обозначение

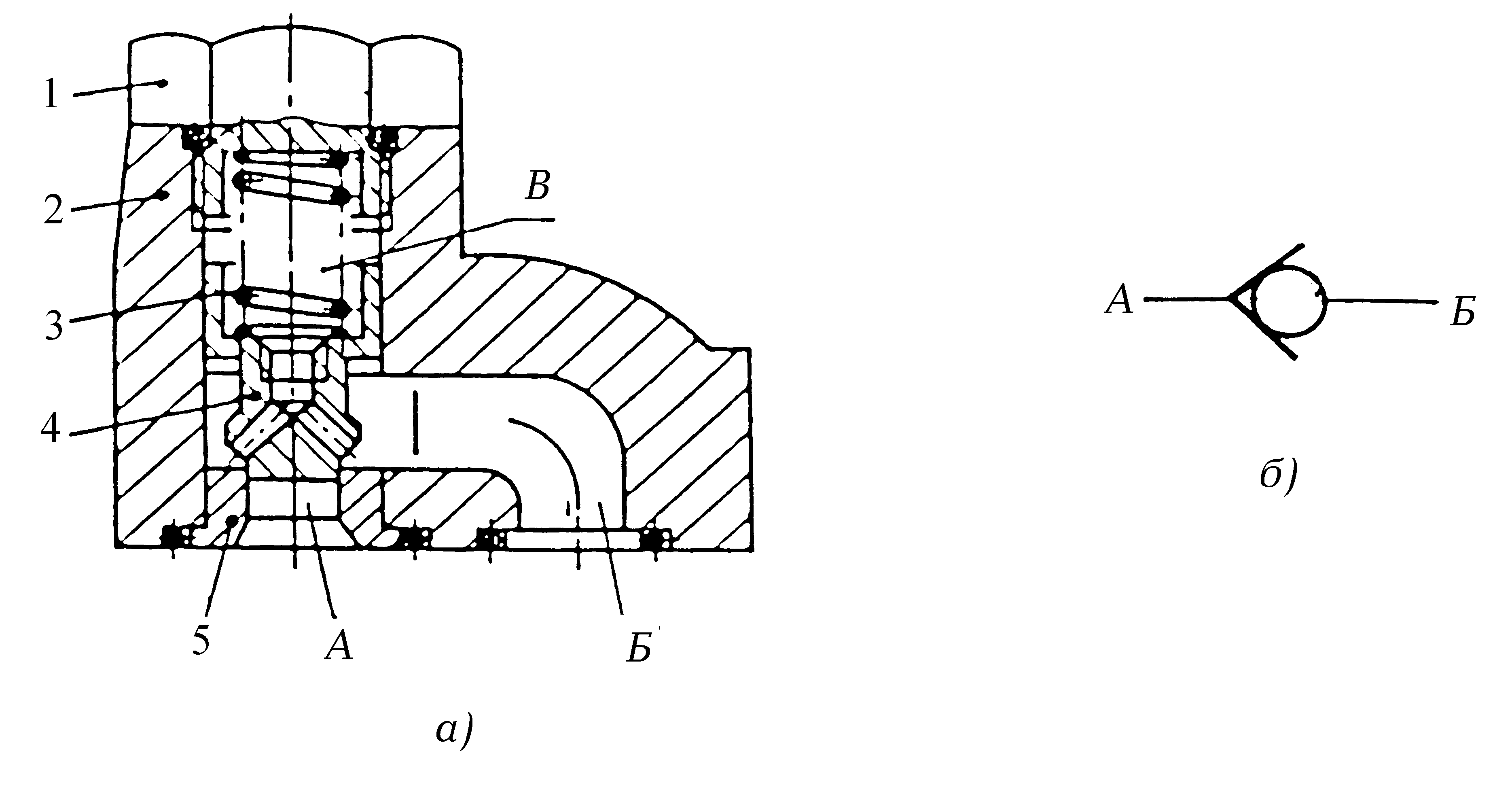

Часто в работе гидравлических приводов возникает необходимость пропуска жидкости и в обратном направлении. Для решения такой задачи используются управляемые обратные клапаны (рис.2.106а). При подаче жидкости в канал А или в канал Б аппарат работает как обычный обратный клапан, пропуская жидкость от А к Б и не пропуская жидкость при ее движении от Б к А. В корпусе аппарата кроме затвора 1 обратного клапана установлены поршень 2 со штоком 3 и пружина 4, поджимающая поршень к крышке 5 аппарата. Если подключить к каналу а управляющий поток, то под действием давления управления поршень 2 поднимется вверх и своим штоком 3 откроет обратный клапан, сдвинув затвор 1 вверх. В этом случае жидкость сможет проходить и из канала Б в канал А.

Управляемый обратный клапан обычно называют замком одностороннего типа. На рис.2.106б представлен такой гидравлический замок модели Ф1КУ,выпускаемыйотечественной промышленностью. При подаче жидкости по каналу А она поднимает клапан 3, сжимая пружину 4 в крышке 2, и проходит на выход в канал Б. В обратном направлении (из канала Б в канал А) жидкость пройти не может, поскольку клапан 3 поджат к седлу в корпусе 1 пружиной 4 и силой от давления жидкости в полости В над клапаном 3. Отверстием с эта полость соединена с каналом Б. Если же подать жидкость в канал управления а в крышке 7, то поршень 6 начнет подниматься вверх по гильзе 10, сжимая пружину 8. Вместе с ним движется и шток 9, который сдвинет затвор 5 вверх и откроет проход жидкости из полости В по отверстиям в в канал А. Так как суммарная площадь поперечного сечения этих отверстий значительно превышает площадь проходного сечения отверстия с , то давление в полости В уменьшается. К тому же при открытом затворе 5 эффективная площадь клапана 3 сверху становится меньше его торца снизу (со стороны канала А). Поэтому клапан 3 под действием большей силы тоже поднимется вверх, открывая свободный проход жидкости из канала Б в канал А. Сбор и отвод утечек из штоковой полости поршня 6 осуществляется путем подключения дренажного трубопровода вместо пробки 11.

Рис.2.106. Управляемый гидравлический обратный клапан: а - устройство; б - условное обозначение; в - замок одностороннего действия модели Ф1КУ

Принцип действия гидравлического замка двустороннего типа показан на рис.2.107. При подаче жидкости в корпус 1 аппарата по каналу А обратный клапан 2 открывается, пропуская жидкость в левую полость цилиндра. Одновременно с этим давлением жидкости создается сила, действующая на поршень 3, который сдвигается вправо и своим штоком открывает обратный клапан 4. Тем самым жидкость, вытесняемая из правой полости цилиндра при движении его поршня, может пройти на выход в канал Б. Аналогично работает аппарат и при подаче жидкости в канал Б. При отсутствии подачи жидкости в оба канала обратные клапаны закрываются, и перемещают поршень 2 в среднее положение, запирая слив жидкости из полостей гидравлического цилиндра.

Рис.2.107. Замок: а – конструктивная схема; б – условное обозначение

Для изменения направления движения гидравлических двигателей применяется аппарат, называемый гидравлическим распределителем.

Распределитель обеспечивает направление потока жидкости в соответствующие трубопроводы гидравлических исполнительных органов.

Различают гидравлические распределители линейные и дросселирующие. Линейные распределители при своей работе открываются на всю величину своих проходных окон и изменяют направление движения потока. Дросселирующие распределители изменяют не только направление движения, но и величину потока жидкости, проходящего через их окна, т.е. они являются одновременно и дросселями. Такие распределители применяются в следящих системах и рассматриваются в соответствующих разделах.

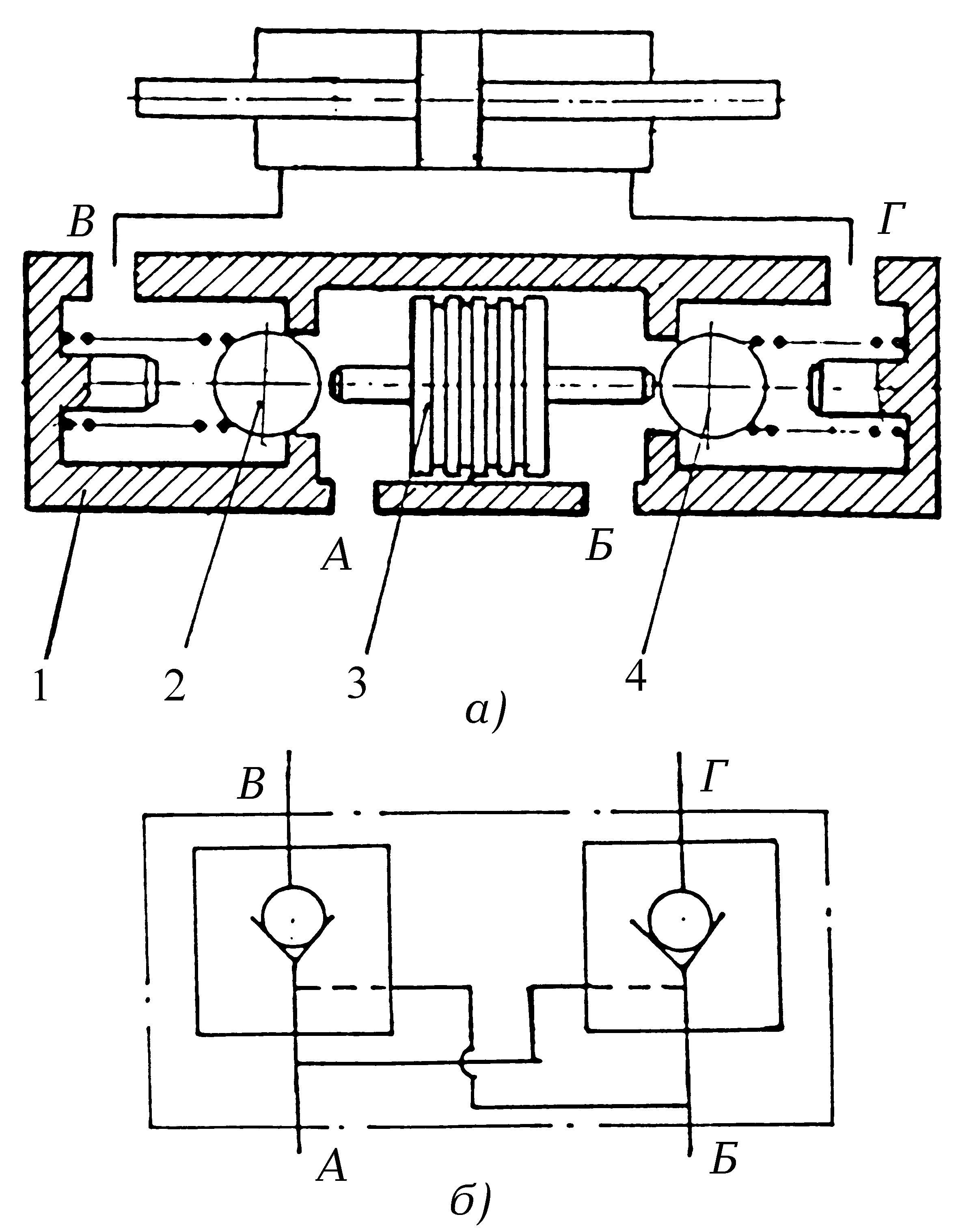

Линейные распределители обычно плунжерного типа и имеют два главных элемента: втулку 1 с внутренними расточками П1, П2, П3 (рис.2.108а) и каналами А, Б, В, Г и плунжер (золотник) 2 с проточками, обеспечивающими формирование поясков золотника (на рис.2.108а золотник имеет три пояска: средний и два опорных, в которых выполнены канавки К, обеспечивающие лучшее центрирование плунжера относительно втулки, снижение сил трения и вероятности заклинивания при работе аппарата). А работает он следующим образом. В среднем положении золотника все каналы соединены между собой. Обычно канал А соединяется с гидролинией питания (напорный трубопровод), а канал Г – с баком, каналы Б и В с гидравлическим двигателем. Таким образом, если подать жидкость из насоса в канал А, то она будет беспрепятственно сливаться в бак, поэтому во всех каналах давление упадет до нуля. Если золотник 2 сместить, например, вправо, то жидкость из канала А направится в полость П1, а оттуда в канал Б, а канал В в это время соединится через полостьП3 с каналом Г и баком.

При перемещении золотника в крайнее левое положение зазоры h2 и h4 закроются, а зазоры h1 и h3 будут наибольшими. Жидкость из канала А попадает в полость П2, а оттуда в канал В, а канал Б через полость П1 соединится с каналом Г и баком. Таким образом, рассмотренный распределитель имеет три положения золотника – левое, среднее и правое, которые называются позициями распределителя. Вместе с тем к нему подсоединяются четыре трубопровода (линии). Такой распределитель с трубами называется четырехлинейным. Следовательно, общее название рассмотренного на рис.2.108а аппарата будет трехпозиционный четырехлинейный распределитель. Его условное обозначение показано на рис.2.1086. Нетрудно заметить, что в условном обозначении числу позиций соответствует число квадратиков, объединенных в один прямоугольник, в которых показывается схема соединения каналов: в средней позиции все каналы соединены между собой, а в крайних - в соответствии с описанной выше схемой.

Рис.2.108. Гидравлические распределители: а - конструктивная схема трехпозиционного четырехлинейного распределителя; б, в, г, д, ж - условные обозначения; е - конструктивная схема двухпозиционного

Тип распределителя принято условно обозначать в виде простой дроби, в которой числитель показывает линейность распределителя (число линий, подсоединенных к аппарату), а знаменатель - число его позиций. Так, например, распределитель по рис.2.108а будет условно отображен как 4/3.

Важной характеристикой аппарата является перекрытие распределителя.

Пояснить это можно так. Если ширина пояска на плунжере b1 (рис.2.108а) меньше ширины b2 расточки (полости) П1, то имеем распределитель с отрицательным перекрытием (поясок на плунжере не перекрывает полость П2). Если ширина пояска b1 больше ширины b2 расточки П2, то получим распределитель с положительным перекрытием. Если же b1 = b2, то распределитель имеет нулевое перекрытие. В связи с технологическими сложностями получения последнего равенства распределитель с нулевым перекрытием изготовить достаточно трудоемко и дорого.

Изменив перекрытие распределителя, можно получить другую схему коммутации (соединения) каналов. Так, например, если при изготовлении втулки и плунжера добиться выполнения условия b1 = b2 или b 1 несколько больше b2 , то в средней позиции h2 = h3 = 0 и канал питания А будет закрыт, а другие каналы соединятся между собой и с баком (рис.2.108г). Если к тому же уменьшить ширину проточек плунжера так, чтобы h1=h4= 0, то в средней позиции все каналы будут закрыты (рис.2.108е). Меняя таким образом размеры расточек и проточек или количество поясков на плунжере, можно получить и другое число позиций распределителя, и иные схемы коммутации каналов (рис.2.108д, е, ж). На рис.2.108е показана конструктивная схема двухпозиционного трехлинейного распределителя, полученного таким образом и широко используемого для подключения манометра к гидравлическому трубопроводу.

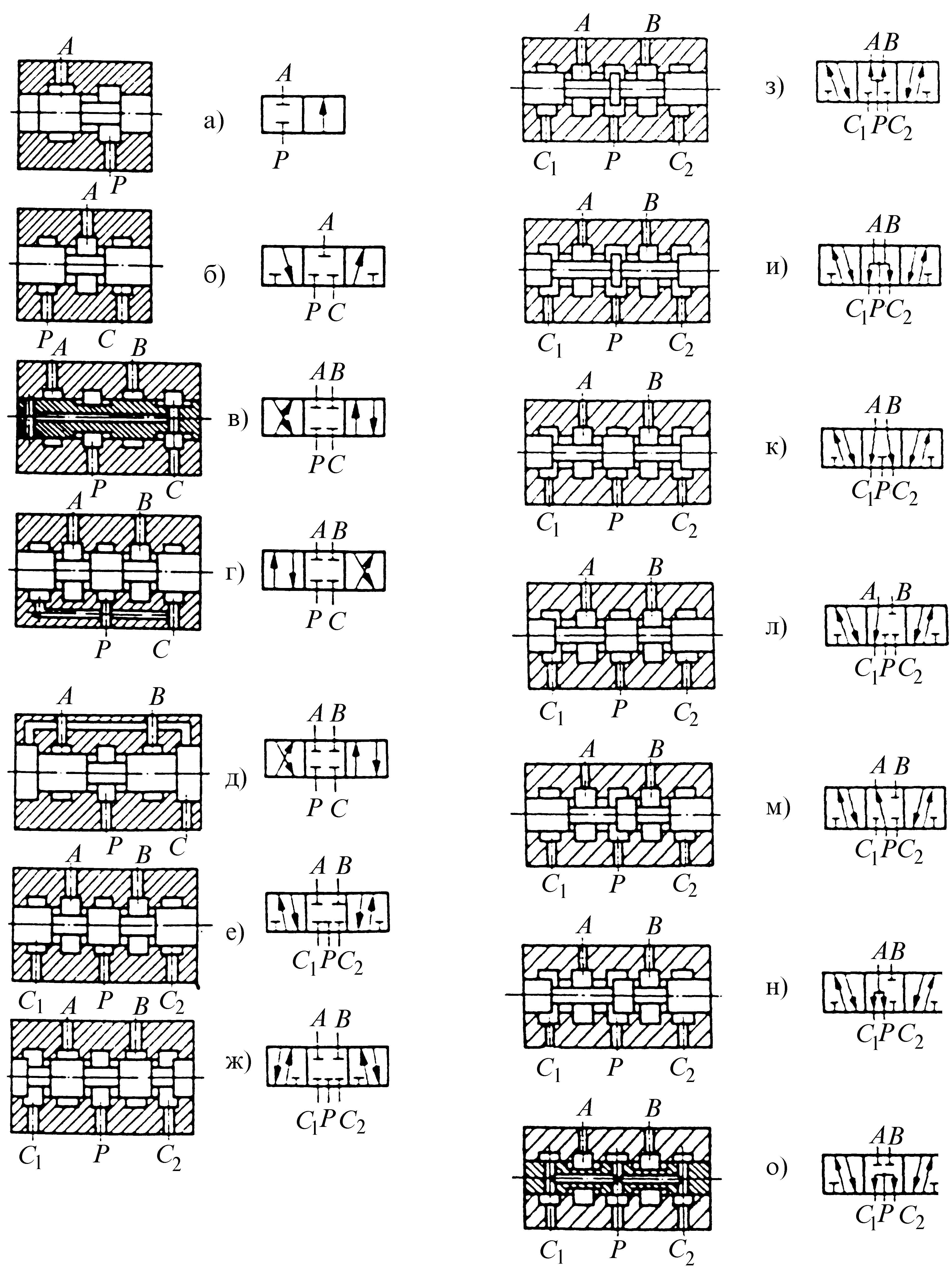

Многообразие возможных конструктивных исполнений плунжера и схем соединения каналов распределителей представлено на рис.2.109.

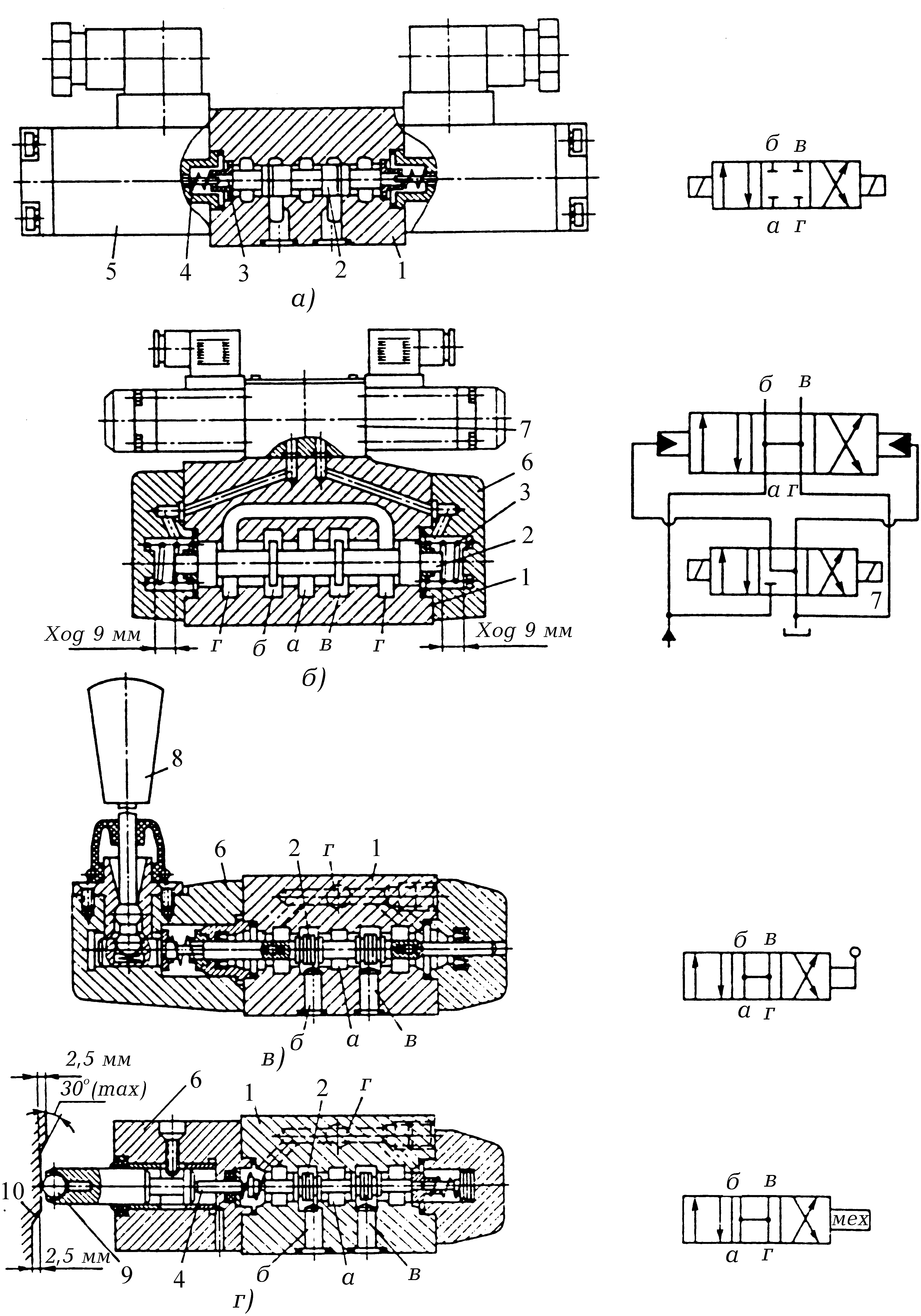

Перемещение плунжера распределителя может осуществляться самыми различными средствами. Этот процесс называется управлением распределителя. Так вот управление положением плунжера распределителя может быть ручным (рис.2.110в), электромеханическим (рис.2.110а), гидравлическим (рис.2.110б), механическим (рис.2.109г) пневматическим (рис.2.108ж).

Следует отметить, что в плунжерных трехпозиционных распределителях у торцов плунжера расположены возвратные (центрирующие) пружины, которые обеспечивают установку плунжера в средней позиции. Для этого необходимо снять управляющие команды (электрические, гидравлические, пневматические). Тогда под действием пружин плунжер переместится в среднее положение, при котором на него будут действовать слева и справа одинаковые силы пружин. На условных обозначениях таких распределителей пружины не показываются.

Рис.2.109. Схемы распределителей: а - двухлинейного двухпозиционного (2/2); б – трехлинейного трехпозиционного (3/3); в, г, д - четырехлинейного трехпозиционного (4/3); е — о - пятилинейного трехпозиционного (5/3)

Рис.2.110. Типы распределителей и способы управления ими: а - модели В6 с электромагнитным управлением; б - комбинированный модели В16 с электрогидравлическим управлением; в - модели ПММ6 с ручным управлением; г - модели ПМР6 с механическим управлением

В гидравлических распределителях включение левой и правой позиций может осуществляться либо командами системы управления на включение, например, поочередно левого и правого электромагнитов толкающего типа (рис.2.110а), либо командой на включение одной позиции, а вторая позиция устанавливается пружиной при отключении команды системы управления. Например, включение правой позиции распределителя по рис.2.108э/с осуществляется подачей сжатого воздуха при давлении управления Pу, а левая позиция устанавливается пружиной при отключении давления Pу.

В тяжело нагруженных гидравлических системах, работающих при больших давлениях и потоках жидкости, для переключения распределителя из одной позиции в другую требуется приложить достаточно большие усилия, достигающие ста и более Н. Это бывает не под силу электромагнитам. Тогда используются комбинированные (двухкаскадные) распределители (рис.2.1106), состоящие из основного силового распределителя 1 с гидравлическим управлением и вспомогательного 7 с электромагнитным управлением. При включении, например, левого электромагнита вспомогательного распределителя 7 его плунжер занимает левую позицию и открывает подвод жидкости к левому торцу основного распределителя. Под действием давления жидкости его плунжер тоже займет левую позицию и соединит канал а с каналом б, а канал в - с каналом г. При отключении левого электромагнита под действием правой пружины плунжер распределителя управления 7 переместится в среднее положение. При этом обе торцовые полости основного распределителя соединятся с баком, а давление в них упадет до нуля. И тогда под действием сжатой правой пружины основного распределителя его плунжер займет среднее положение и соединит все каналы между собой и с баком.

При работе гидравлических распределителей плунжерного (золотникового) типа возможно заклинивание (защемление) плунжера в его втулке. Чаще всего это может быть связано с перекосом плунжера относительно отверстия втулки, вызванного чрезмерными зазорами. Заклинивание происходит также из-за больших сил трения, малых диаметральных зазоров между втулкой и плунжером, загрязненности рабочей среды и интенсивного износа плунжерной пары. Поэтому очень важно при изготовлении плунжерных распределителей правильно выбрать материал втулки и плунжера, обеспечить необходимую твердость поверхностей и качество их обработки, назначить необходимую тонкость фильтрации жидкости. Необходимо также учесть температурные деформации материала плунжера и втулки. При этом надо помнить, что плунжер распределителя омывается нагревающейся рабочей жидкостью со всех сторон и отвод тепла от него затруднен, в то время как втулка распределителя омывается изнутри, а отвод тепла от нее облегчен благодаря наличию корпуса, контактирующего как с окружающей воздушной средой, так и с другими агрегатами гидравлической установки.

В ответственных приводах для снижения вероятности заклинивания плунжер распределителя может быть приведен во вращательное движение, что исключает влияние сил трения покоя на процесс переключения распределителя.

Особую группу распределительной аппаратуры составляют так называемые гидравлические панели, в которых могут быть расположены несколько распределителей и других аппаратов. Как правило, это нестандартное оборудование, и разрабатывается оно для решения конкретной технической задачи.

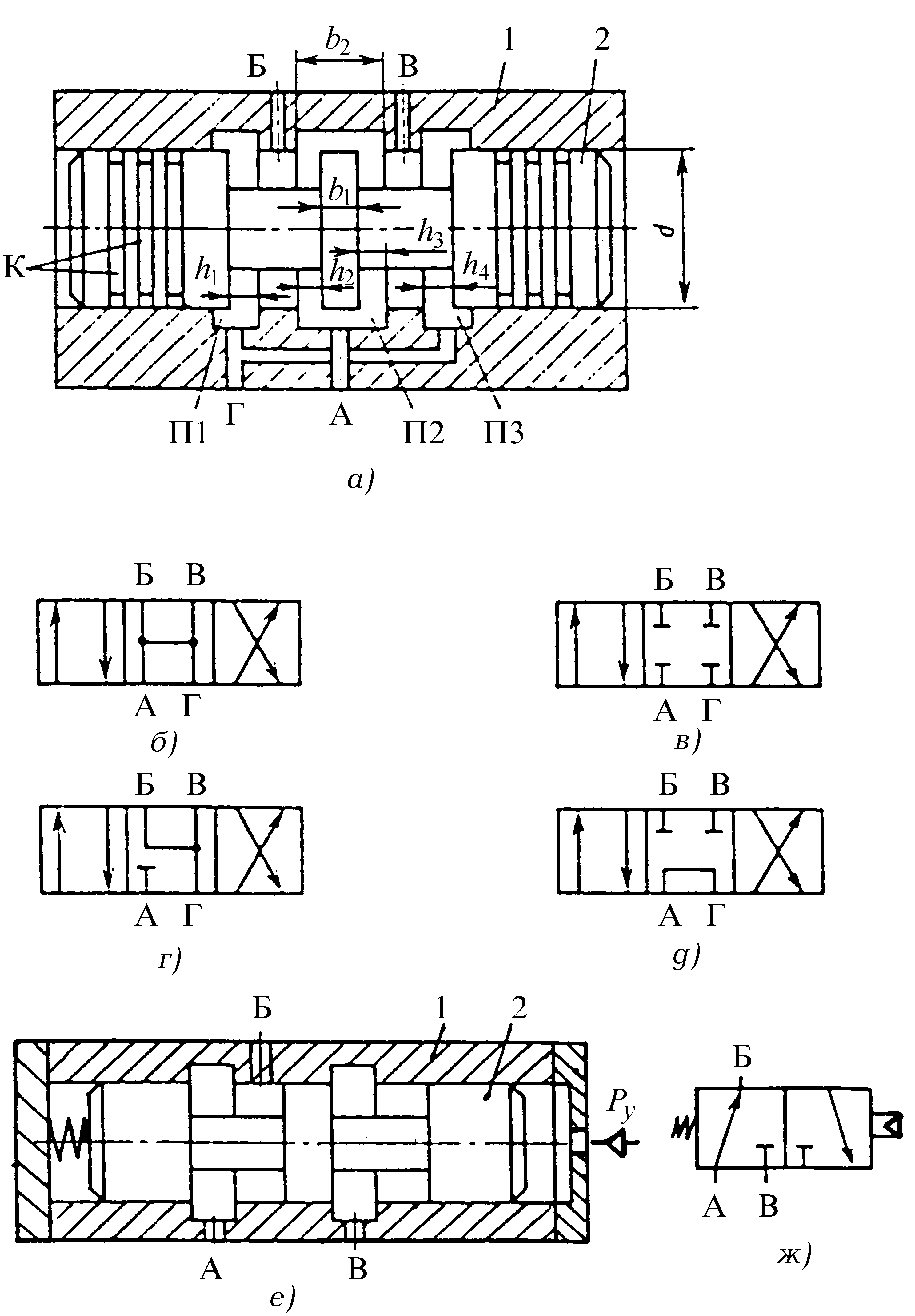

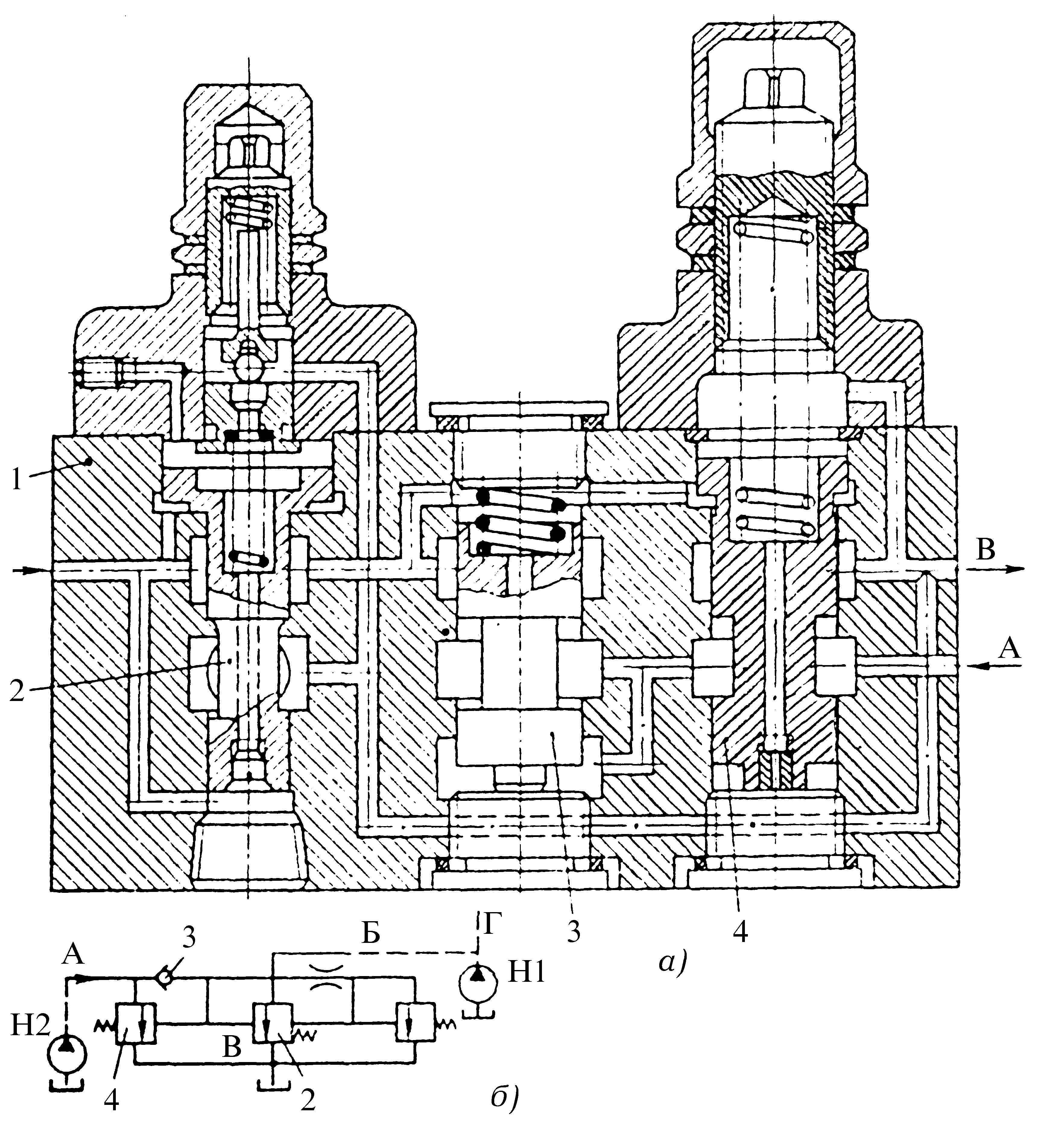

К стандартной аппаратуре можно отнести разделительную панель модели Г53. Предназначена она для обеспечения совместной и раздельной работы двух насосов. В корпусе панели 1 (рис.2.111а) установлен предохранительный клапан непрямого действия 2, обратный клапан 3 и предохранительный клапан прямого действия 4. Один из насосов Н2, (как правило, это насос большой производительности) подключается к каналу А. Другой насос Н1 (малой производительности) подключается к гидравлическому двигателю (канал Г на рис.2.111б) и имеет отвод к гидравлической панели, подключаемый к каналу Б. На холостом ходу гидравлического привода, когда давление в системе невелико, насос Н2 своим потоком открывает обратный клапан 3 и подает жидкость в канал Б и далее в трубопровод Г. Таким образом, на холостом ходу к двигателю подается поток жидкости, состоящий из подач насосов Н1 и Н2. Поэтому скорость его движения будет большой, соответствующей быстрым холостым ходам. Как только к двигателю будет приложена нагрузка рабочего хода, давление в каналах Г и Б вырастет. Обратный клапан закроется, а предохранительный клапан давления 4, настроенный на давление, несколько большее давление холостых ходов, откроется действием возросшего давления. Тем самым поток жидкости насоса Н2 (часто называемого насосом холостых ходов) направится в бак. К гидравлическому двигателю будет поступать поток жидкости лишь от насоса рабочих ходов Н1. Поэтому скорость двигателя снизится до необходимой скорости рабочих ходов. Таким образом, гидравлическая панель модели Г53 автоматически отключает или подключает подачу насоса Н2, обеспечивая совместную (на холостых ходах) и раздельную работу (на рабочих ходах) двух насосов путем действия двух аппаратов - обратного клапана 3 и предохранительного клапана давления прямого действия 4. Предохранительный же клапан давления непрямого действия 2 обеспечивает защиту гидравлической системы от перегрузки, ограничивая максимальное давление в трубопроводе Г питания гидравлического двигателя. Он настраивается на давление, несколько большее (на 10-15%) наибольшего рабочего давления, которое рассчитывается по максимально допустимой нагрузке на двигателе. Принцип его срабатывания при перегрузках описан в начале этого раздела.

Рис.2.111. Гидравлическая разделительная панель модели Г53-: а - конструктивная схема; б - условное обозначение

Надо отметить, что совместную или раздельную работу двух насосов можно получить и без разделительной панели модели Г53. На рис.2.112 приведена схема управления работой двух насосов, предложенная фирмой Геллер [10]. Насос 1 подает рабочую жидкость непосредственно в цилиндр 5. Если давление Р в его напорной линии таково, что сила пружины 3 преодолевает силу этого давления на торец плунжера распределителя 4, то последний занимает правую позицию и подсоединяет напорную линию насоса 2 к напорному трубопроводу насоса 1. Поэтому скорость поршня v1 = (Qн1 +Qн2)/S будет определяться суммарным потоком и обеспечивать быстрый ход гидравлического двигателя. Если к цилиндру будет приложена нагрузка, то давление Ð вырастет и переключит распределитель 4 в левую позицию. При этом насос 2 будет качать жидкость в бак, а к цилиндру будет поступать лишь поток Q н1 от насоса 1. Тогда скорость поршня упадет и составит v2 = Qн1/S, что будет соответствовать рабочему ходу цилиндра 5.

Анализируя эту схему, нетрудно заметить, что в этом случае вместо одного аппарата в виде разделительной панели необходимы три аппарата: предохранительные клапаны 6 и 7 и нестандартный распределитель 4 с регулируемой пружиной 3, чтобы можно было настраивать работу распределителя 4 на давление холостого хода двигателя.

Рис.2.112. Схема управления совместной и раздельной работой двух насосов