Передача рабочей жидкости в гидравлической системе осуществляется по линиям, называемым трубопроводами. С их помощью соединяются между собой все устройства, входящие в состав гидравлической системы. По функциональному назначению трубопроводы разделяются на всасывающие, напорные (нагнетательные), сливные и дренажные. Всасывающими трубопроводами являются те, которые связывают гидравлический бак и всасывающую полость насоса. Напорные трубопроводы обеспечивают передачу жидкости от насоса к гидравлическим потребителям энергии (гидравлическим двигателям) и работают под воздействием рабочих давлений в системе. Сливные трубопроводы обеспечивают отвод (слив) жидкости от гидравлических устройств в бак. Дренажные трубопроводы предназначены для отвода в бак возможных утечек жидкости. По типу материала, из которого изготовлены трубопроводы, их разделяют на жесткие и гибкие трубопроводы. Жесткий трубопровод изготовлен из металлических труб (стальных или из медных и алюминиевых сплавов) и, как правило, не подлежит разборке. Гибким трубопроводом являются трубы, изготовленные из резины, прорезиненных тканей или синтетических материалов (например, полихлорвинила). Часто элементы таких трубопроводов называют шлангами или рукавами. С их помощью удобно соединять гидравлические устройства, производить разборку и сборку при техническом обслуживании, а также подводить рабочую среду к перемещающимся гидравлическим устройствам. Для увеличения прочности шланги могут быть армированными, т.е. содержать металлическую сетку (оплетку) как снаружи, так и внутри материала шланга.

Для нормальной работы гидравлического привода очень важен правильный выбор и монтаж трубопровода. Выбор трубопровода проводится в зависимости от величины потока жидкости, проходящего по трубопроводу, и скорости течения жидкости. Так, принято, что скорость движения жидкости vж в напорном трубопроводе должна быть в пределах 4,5-5 м/с, в сливных - 1-1,5 м/с, во всасывающем трубопроводе и того меньше - 0,5-1 м/с. Ведь чем меньше скорость течения жидкости в трубе, тем меньше и потери энергии на преодоление сопротивлений, возникающих при ее движении. Это особенно важно для всасывающего трубопровода с целью обеспечения надежной работы насоса.

Исходя из принятых скоростей течения жидкости и максимальной подачи насоса Qн, легко определяется площадь поперечного сечения Sтр трубопровода и его диаметр dтр из следующего выражения: Qн = Sтрvж = πd2тр/4. Отсюда легко получается формула для нахождения внутреннего диаметра трубопровода dтр в мм: dтр = 4,6 (Qн/vж) ,5 , где подача насоса Qн берется в л/мин, а скорость течения жидкости v ж- в м/с.

Полученный расчетный диаметр трубопровода округляется до ближайшего большего диаметра выбираемой стандартной трубы. Анализируя последнее выражение, нетрудно заметить, что диаметр всасывающего трубопровода будет больше, чем размеры напорного или сливного трубопроводов.

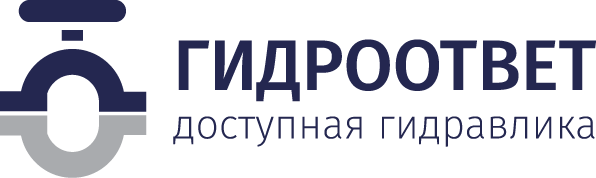

Если при создании гидравлической системы используется нестандартный трубопровод, то в таком случае необходимо произвести проверочный расчет на прочность такой нестандартной трубы. Он ведется по формуле, полученной из условия разрыва трубы под действием давления жидкости P (рис.2.48): σн = 0,5Pdтрl/(δf). В этом выражении принято: σ н- предел прочности материала трубы, δ - толщина стенки трубы, l-длина участка трубы, которая из дальнейших расчетов сокращается. Зная материал трубы и его предел прочности, можно рассчитать толщину стенки по формуле: δ = 0,5P dтр/σн.

Рис.2.48. Схема к расчету толщины стенки трубопровода

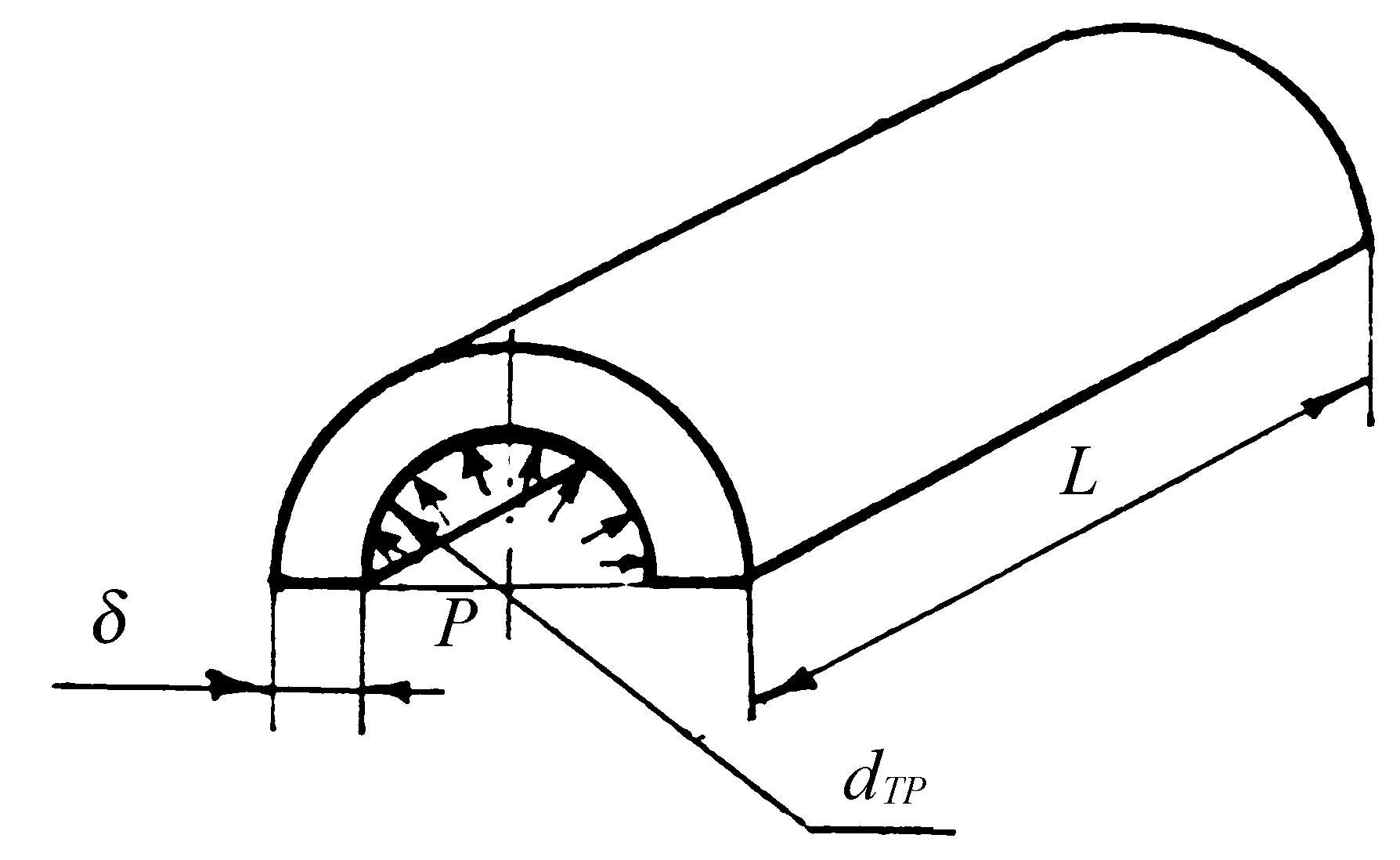

Для подсоединения трубопроводов к гидравлическим аппаратам, насосам и двигателям используются специальные детали (штуцеры, ниппели, накидные гайки, тройники, угольники, пробки и т.п.), называемые гидравлической арматурой. Последняя бывает резьбового и фланцевого исполнения. На рис.2.49 представлены способы монтажа трубопроводов с помощью резьбовой арматуры. В стенке любого гидравлического устройства выполняется резьбовое отверстие, в которое вворачивается штуцер 1. К нему с помощью ниппеля 3 и накидной гайки 2 подсоединяется трубопровод 4. На штуцере 1 может быть выполнен наружный конус (рис.2.49а). В этом случае труба развальцовывается под ниппель 3 и притягивается к конической поверхности штуцера гайкой 2. Тем самым обеспечивается герметизация стыка трубы и штуцера, и она тем лучше, чем больше сила затяжки. Для штуцера с внутренним конусом (рис.2.49б) ниппель 3 выполняется с шаровой головкой, а труба 4 к ниппелю приваривается. Стык штуцера и шаровой головки ниппеля осуществляется путем затяжки накидной гайки 2. Однако сила затяжки при шаровом арматурном подсоединении меньше, чем при стыке по наружному конусу. Кроме того, монтаж трубопровода с помощью резьбовой арматуры с наружным конусом пригоден лишь для тонкостенных металлических труб и для шлангов. При частой разборке-сборке гидравлической системы может нарушиться герметизация стыка штуцер-труба. Способ монтажа с помощью шаровой арматуры применяется для толстостенных трубопроводов и позволяет частую разборку-сборку без потери герметизации стыка между внутренним конусом штуцера и шаровой головкой ниппеля. Кроме того, соединения с шаровой поверхностью ниппеля допускают при монтаже трубопроводов некоторый перекос и менее чувствительны к неточностям, чем соединения по наружному конусу [8]. Для трубопроводов с внутренним диаметром до 16 мм обычно применяют шаровые ниппели с полусферой (рис.2.49б), а для больших диаметров – шаровые ниппели с полной сферой (рис.2.49в). В этом случае ниппель 3 поджимается к внутреннему конусу штуцера 1 накидной гайкой 2 через уплотнительное кольцо 5.

Рис.2.49. Типы резьбового арматурного соединения: а - с развальцовкой трубы под наружный конус штуцера; б - с шаровым ниппелем в виде полусферы под внутренний конус штуцера; в - с шаровым ниппелем в виде полной сферы

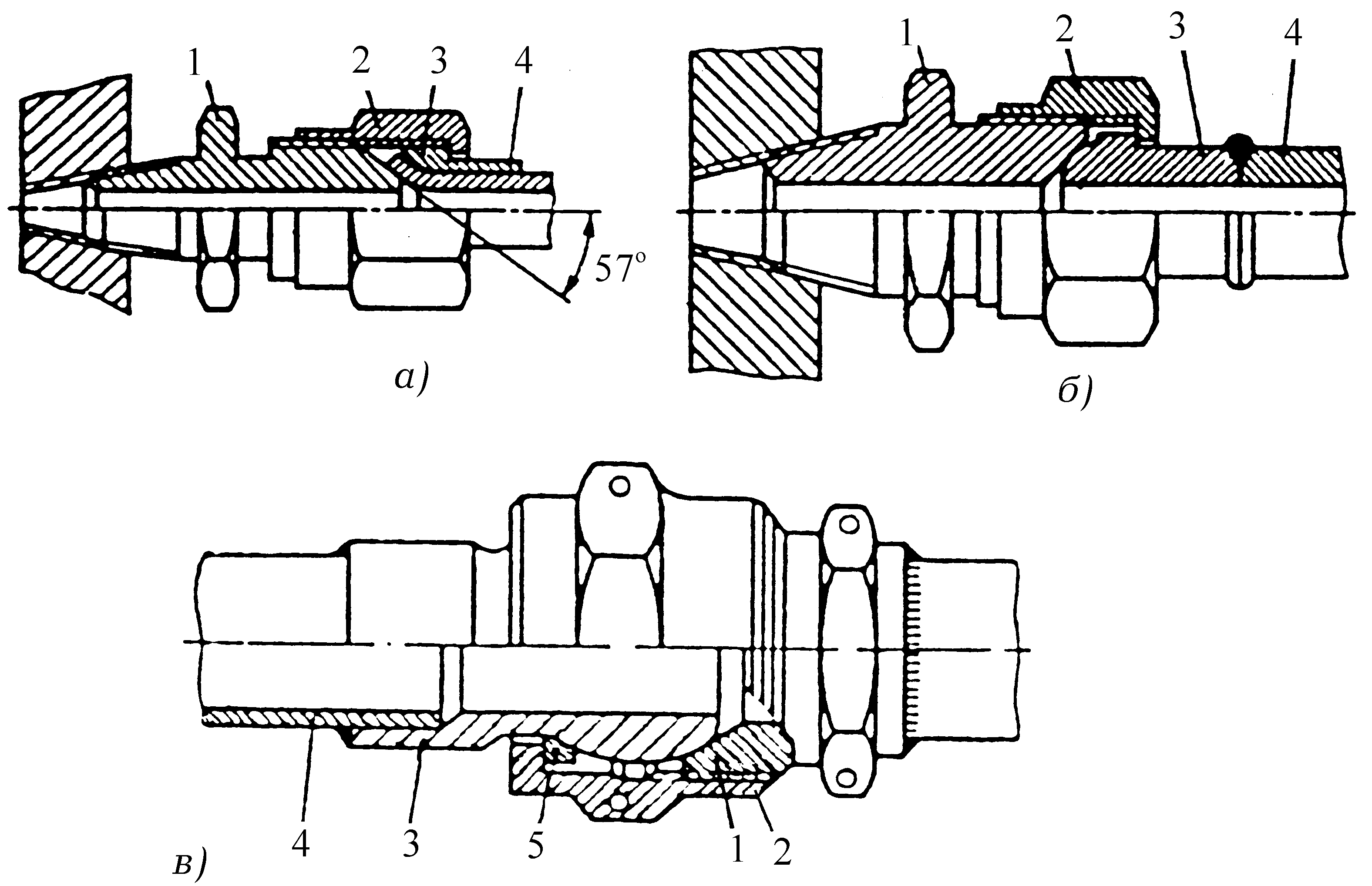

Фланцевое соединение трубопроводов (рис.2.50) проще в изготовлении, однако применяется для толстостенных металлических труб, поскольку фланец 1 и труба 3 свариваются между собой. В стык соединения корпуса гидравлического устройства и фланца для улучшения его герметизации устанавливается резиновое кольцо или прокладка 2. Затяжка стыка осуществляется с помощью винтов (болтов) 4.

Рис.2.50. Фланцевое соединение трубопроводов

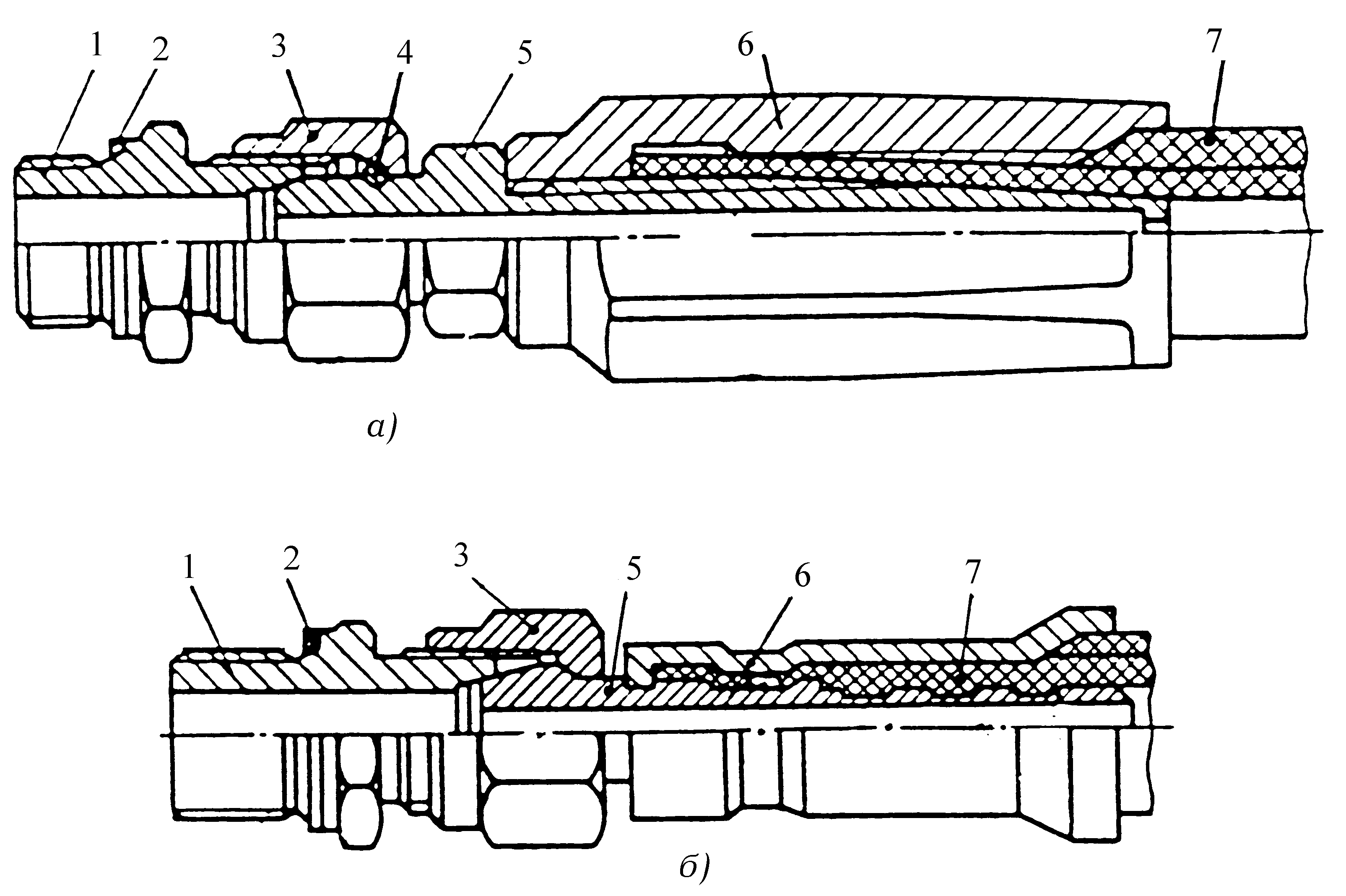

При использовании шлангов в качестве трубопроводов систем очень важным является заделка шланга в арматуру. Большое распространение получил способы заделки конца шланга при помощи зажимной муфты 6 (рис.2.51) для разборных и неразборных соединений по ОСТ 2 Г91-41-80, при котором выдерживается давление жидкости до 32 МПа. На внутренней конической поверхности муфты 6 (рис.2.51а) для разборного соединения выполнена левая однозаходная резьба, а в отверстии левого торца – метрическая резьба под ниппель 5. Его наконечник имеет коническую форму с цилиндрической резьбовой частью. Сборку соединения осуществляют следующим образом. Сначала на конце шланга срезается его верхний слой до металлической оплетки на длине, соответствующей муфте 6. Шланг 7 вворачивают внутрь муфты 6, затем в нее заворачивается ниппель 5 с предварительно надетой на него накидной гайкой 4 и стопорным разрезным кольцом 4. По мере заворачивания ниппеля 5 он своей конусной частью вдавливает шланг в коническую резьбу муфты 6 и обеспечивает надежное уплотнение соединения. Если давление рабочей среды невелико (до 1 МПа), то можно обойтись без муфты 6. Тогда шланг 7 заворачивается на ниппель 5 и обжимается хомутиком. Собранное соединение шланга с ниппелем 5, имеющим шаровую головку, притягивается накидной гайкой 3 к штуцеру 1. Уплотнительное кольцо 2 устанавливается тогда, когда в соединении используется штуцер с метрической (а не конической) резьбой для установки в гидравлическое устройство.

Рис.2.51. Заделка шлангов: а – разборное соединение; б – неразборное соединение

Неразборное соединение шлангов (рис.2.51б) отличается от разборного тем, что наконечник ниппеля 5 изготавливается цилиндрическим ступенчатым с пятью канавками, из которых три последних одинаковы. Муфта 6 имеет внутреннюю цилиндрическую поверхность. Шланг 7 с предварительно срезанным верхним слоем вставляется внутрь муфты 6 и вместе с нею надевается на наконечник ниппеля 5. Затем муфта 6обжимается, вследствие чего достигается надежное уплотнение и неразбираемость соединения.

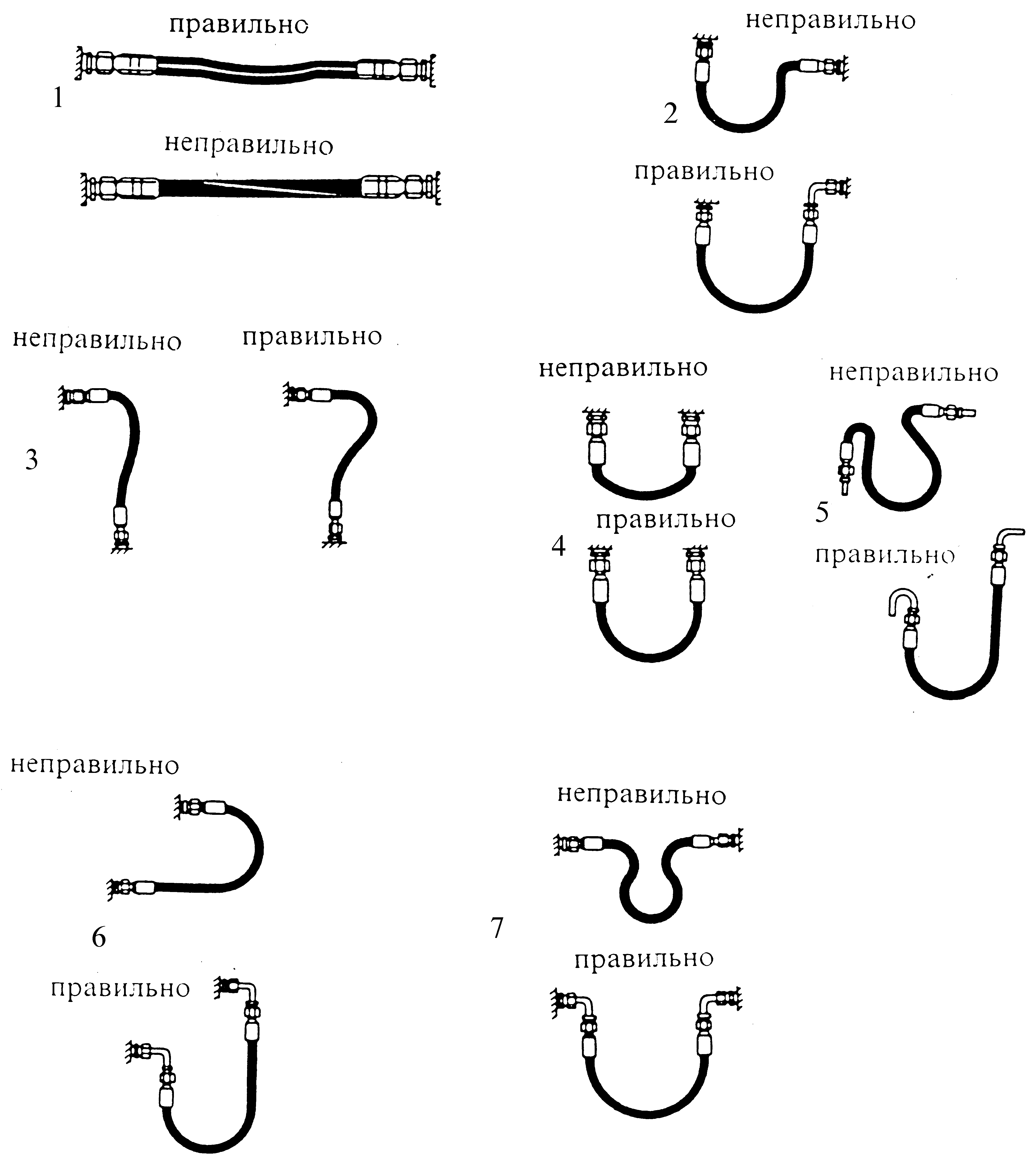

Немаловажным для надежной работы системы с трубопроводами в виде шлангов является их правильный монтаж. На рис.2.52 показаны примеры правильного и неправильного монтажа шлангов, из которых нетрудно видеть, что нельзя перекручивать шланги и изгибать их с малым радиусом. Обычно рекомендуется изгибать шланги с радиусом не менее 12–15 внутренних диаметров шланга, причем большие значения радиуса следует применять для шлангов с малым диметром [6].

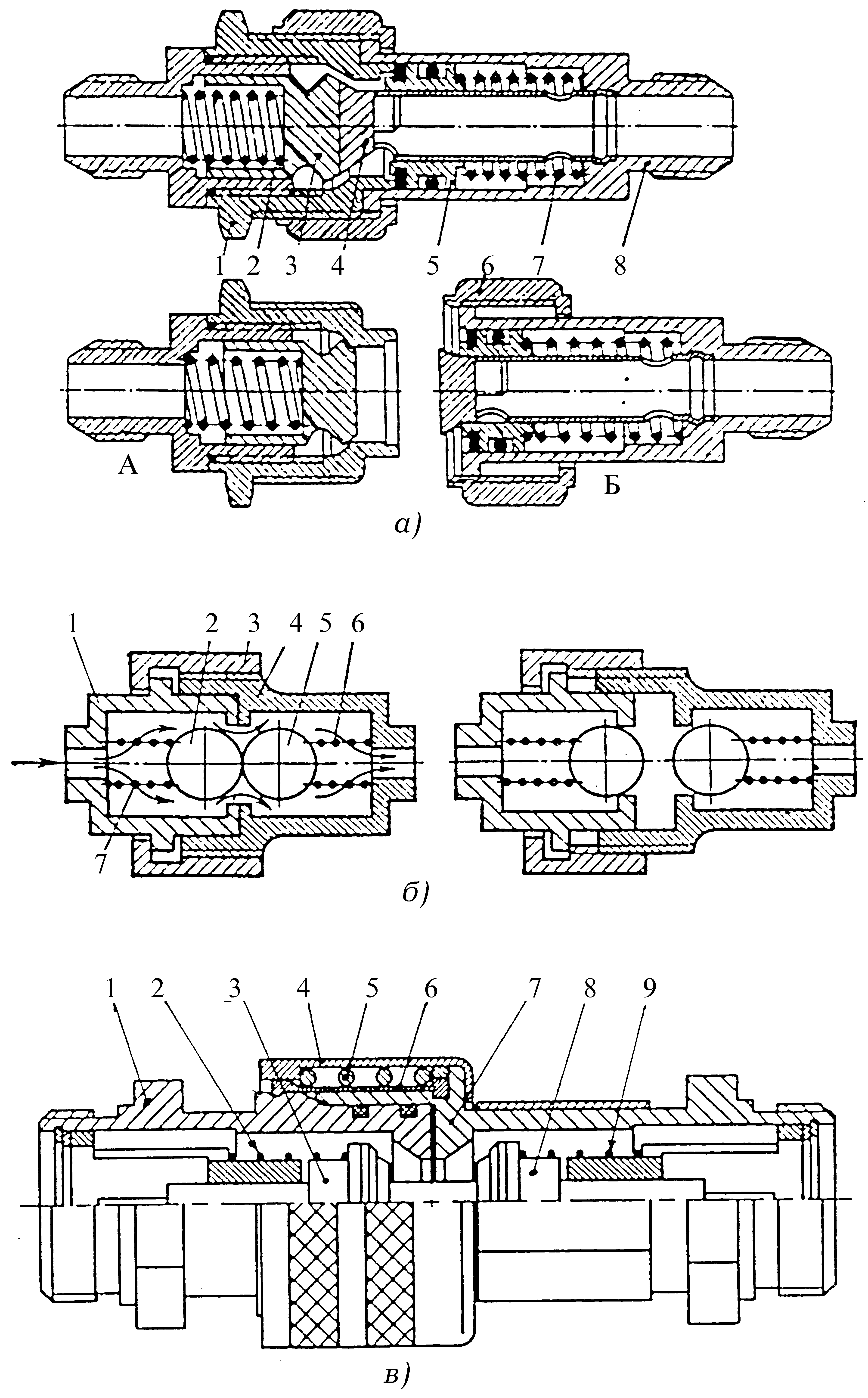

В гидравлических системах широко применяются и разъемные соединения трубопроводов, особенно в тех случаях, когда необходимо часто менять гидравлическое оборудование, например, на испытательных стендах. Для этих целей используют самозапирающиеся и быстроразъемные соединения трубопроводов. На рис.2.53 показаны примеры таких соединений. Разъемный клапан (рис.2.53а) обеспечивает запирание обоих трубопроводов и предотвращает вытекание из них рабочей жидкости [8]. Разборка соединения осуществляется путем отворачивания накидной гайки 6. При этом соединение распадается на две части А и Б. В части А под действием пружины 2 конусообразный затвор 3 прижимается к коническому седлу штуцера 1 и перекрывает вытекание жидкости из левого трубопровода, подсоединяемого к штуцеру 1 (на рис.2.53 трубопроводы не показаны). В части Б под действием пружины 7 выдвигается втулка 5 и поджимается к конической поверхности затвора 4 и тем самым перекрывает вытекание жидкости из правого трубопровода, подсоединяемого к штуцеру 8. При сборке этого соединения путем наворачивания гайки 6 на штуцер 1 последний отжимает втулку 5 от затвора 4, а затвор 4 отжимает затвор 3 от конического седла штуцера 1. Тем самым открывается проход жидкости из одного трубопровода в другой.

Рис.2.52. Рекомендации по монтажу шлангов

В разъемном клапане, показанном на рис.2.53б, затворами являются шарики 2 и 5, поджимаемыми соответственно пружинами 7 и 6. В собранном состоянии (левая часть рис.) шарики упираются друг в другой отжимаются от седел штуцеров 1 и 4, а рабочая жидкость проходит через клапан из одного трубопровода в другой. При сворачивании накидной гайки 3 со штуцера 4 шарики прижимаются к седлам своих штуцеров и перекрывают проход жидкости (правая часть рис.)

Быстроразъемное соединение, разработанное в Ковровском СКБ ПА (рис.2.53в), работает аналогичным образом. При смещении втулки 4 вправо, отжав пружину 5, освобождается цанга 6 и расчленяется соединение на две части. При этом пружины 2 и 9 прижимают конические затворы 3 и 8 к внутренним конусным седлам штуцеров 1 и 7 и перекрывают вытекание жидкости из трубопроводов. Разъединение и соединение происходит быстро, поскольку не надо длительно отворачивать гайку 6, как это сделано в разъемном клапане, а достаточно рукой сдвинуть обжимную втулку 4. Такое соединение надежно работает при давлениях до 25 МПа.

При выборе типа трубопроводов необходимо учитывать фактические условия работы гидравлической системы и наличие наряду со статическими и динамических нагрузок, которые могут вызвать усталостные разрушения элементов трубопроводов. Причиной таких разрушений могут быть вибрации трубопроводов, вызванные колебаниями давления. Вследствие этого шланги обычно выбирают с пятикратным запасом прочности, а для ответственных приводов – даже с восьмикратным.

Рис.2.53. Самозапирающиеся соединения трубопроводов: а - разъемный клапан с коническим затвором; б - разъемный клапан с шариковым затвором; в - быстроразъемное соединение с цанговым фиксатором

Поскольку при возможном разрушении трубопроводов могут возникнуть опасные последствия, при проектировании и монтаже гидравлических трубопроводов необходимо соблюдать ряд важных требований. Среди них следующие:

– при проектировании и сборке гидравлической системы необходимо трубопроводы прокладывать с минимальным числом изгибов, благодаря чему будут снижаться потери энергии на преодоление местных сопротивлений;

– нельзя допускать изгибы трубопроводов с малыми радиусами и чрезмерные искажения круглого поперечного сечения трубы как на изгибах, так и на прямолинейных участках трубопровода, т.к. они приводят к увеличению внутренних напряжений материала трубы и в условиях пульсирующего давления к преждевременным усталостным разрушениям трубопровода;

– при сборке гидравлического трубопровода не допускать возникновения так называемых «монтажных» напряжений при чрезмерных зажимных усилиях и неправильного выбора расстояния между местами крепления трубы. Последнее может привести к резонансным вибрациям самой трубы и ее преждевременному разрушению;

– трубопроводы должны быть проложены таким образом, чтобы дать возможность легкого к ним доступа и осмотра;

– соединения трубопроводов должны обеспечивать требуемую герметичность в рабочем диапазоне давлений и температур даже при повторном монтаже после разборки для замены гидравлических устройств или ремонта;

– при изготовлении гибких трубопроводов должна быть обеспечена надежная заделка шлангов в арматуру;

– при монтаже шлангов обеспечивать их установку без скручивания и с допустимыми радиусами изгибов, предохранение от внешних повреждений, а также возможность изготовления дополнительных опор крепления вибрирующих гибких трубопроводов;

– не прокладывать трубопроводы, по которым будет течь пожароопасная рабочая жидкость, вблизи электропроводов, особенно выше их.

При проектировании трубопроводов их прочность необходимо назначать с учетом различного рода эксплуатационных нагрузок, вызываемых как статическими, так и динамическими процессами, происходящими в гидравлической системе при ее работе. В некоторых случаях вредное влияние пульсации давления можно уменьшить применением демпфирующих устройств. На усталостную прочность материала трубопроводов влияют различного рода риски на его поверхности и шероховатости, которые приводят к увеличению местных напряжений. При сборке гидравлических систем следует обращать внимание и на такие небезобидные «мелочи».