Гидравлические насосы

Гидравлические насосы - полная классификация, схемы, устройство и принцип работы

Гидронасос является устройством, преобразующим механическую энергию в гидравлическую. Гидравлические насосы довольно просты и удобны в эксплуатации. Их используют в различных сферах деятельности и производственных отраслях.

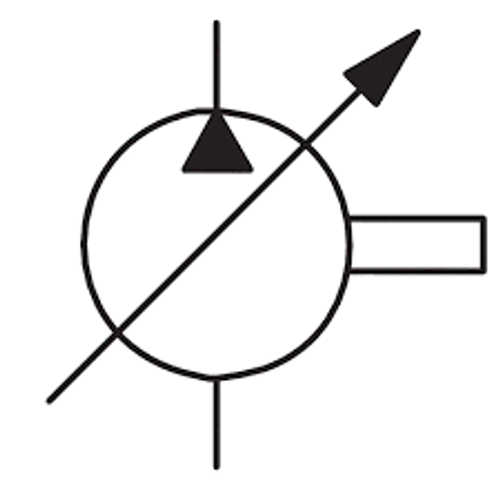

Выделяют следующие виды гидравлических насосов:

-

роторно-зубчатые

-

роторно-поршневые

-

роторно-пластинчатые

В свою очередь роторно-зубчатые подразделяются на: шестеренные, винтовые и героторные.

Шестеренные насосы

Самыми простыми гидронасосами высокого давления по своей конструкции являются шестеренные насосы. На рисунке 1 представлена схема устройства такой гидравлической системы:

Рис.1

В корпусе (1) в подшипниковых узлах (5) находятся 2 вала-шестерни (2,3), которые находятся в зацеплении. Вал (2) является ведущим, и к нему с помощью муфты подсоединяется приводной двигатель (электродвигатель или двигатель другого типа - внутреннего сгорания). Корпус гидросистемы закрывается торцовыми крышками (7,8). К входному отверстию А присоединяется всасывающий трубопровод, а к выходному отверстию Б – напорный.

На рисунке 2 можно наглядно увидеть принцип работы насоса:

Рис.2

Принцип работы гидравлического насоса: При вращении шестерен (2,3), которые устанавливаются в корпус (1) в направлении, показанном на рисунке - во всасывающей камере А создается разрежение за счет ее увеличения при выходе зуба одного колеса из впадины другого. На концах всасывающего трубопровода (4) создается разность давлений (между атмосферным давлением Pa и разрежением в камере насоса) и сила, поднимающая жидкость из бака (5) в полость насоса А. Жидкость заполняет эту полость и находящиеся в ней впадины зубьев обеих шестерен и переносится ими по периферии зубчатых колес при их вращении в полость Б, где зубья входят во впадины и вытесняют рабочую жидкость в напорную гидролинию насоса, создавая поток Qн. Величина этого потока будет зависеть от числа впадин зубьев и их размеров.

Чаще насосы для гидравлической жидкости шестеренного типа нельзя регулировать, что является довольно большим недостатком. Они предназначены для работы с постоянным потоком жидкости.

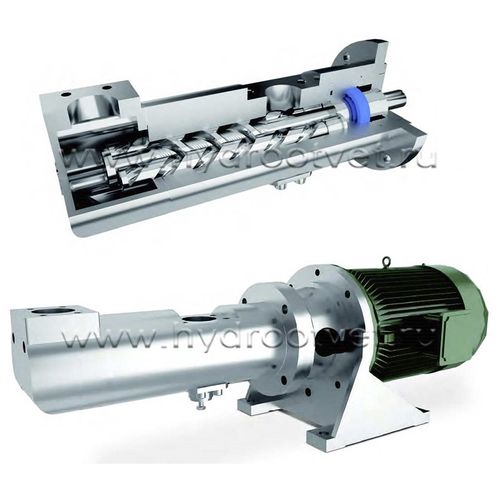

Винтовые насосы

На рисунке 3 представлена схема конструкций винтовых насосов: а - трехвинтового, б - двухвинтового, в - поперечное сечение трехвинтового насоса:

Рис.3

Во время кручения ведущего винта (2) и находящихся с ним в зацеплении двух винтов-замыкателей (3) в винтовых канавках возникают замкнутые объемы, а винтовые нарезки представляют собой в этом случае поршни, перемещающиеся вдоль оси. В полости, соединенной с баком трубопроводом через канал А, создается разрежение, она заполняется под действием силы, возникающей от разности давлений, жидкостью, которая переносится винтами в полость нагнетания и вытесняется ими далее через канал Б в гидравлическую систему. По такому же принципу происходит работа двухвинтового насоса.

Героторные насосы

Рисунок 4 демонстрирует принцип работы героторного насоса:

Рис.4

Героторные насосы можно считать разновидностью шестеренных насосов с внутренним зацеплением. Но у этих гидросистем существует ряд отличительных признаков:

-

Внутреннее зубчатое колесо (2) с внешними зубьями имеет число зубьев на единицу меньше, чем наружное зубчатое колесо (1) с внутренним зубом.

-

Колесо (1) не двигается, а вращается только внутреннее колесо (2).

-

В героторных гидравлических системах нет разделительного элемента, который нужен, чтобы не допустить соединение всасывающей и нагнетательной камер насоса.

При вращении шестерни (2), которая является ротором насоса, ее зубья входят во впадины зубчатого колеса (1) и вытесняют жидкость в напорную гидролинию, генерируя гидравлическую энергию. Одновременно противоположные зубья выходят из впадин колеса (1), всасывая жидкость из бака. Во время кручения ротора каждая впадина наружного колеса (1) попеременно становится всасывающей А и напорной камерой Б такого насоса. Если роторная шестерня (2) имеет 6 зубьев, а статорная шестерня (1) 7 зубьев, то за один оборот приводного вала, колесо (2) делает 6 оборотов относительно зубчатого колеса (1).

Роторно-поршневые насосы

По конструкции выделяют три типа гидравлических систем (роторно-поршневых):

-

радиально-поршневые

-

аксиально-поршневые

-

кулачковые (эксцентриковые)

На рисунке 5 показан принцип работы радиально-поршневого насоса:

Рис.5

Радиально-поршневые насосы состоят из: статора (1), ротора (2), плунжеров (3), разделителя (4). Ротор (2) устанавливается относительно статора (1) с эксцентриситетом е. При его вращении по стрелке с частотой п плунжеры (3), которые находятся в верхнем полукруге, движутся поступательно от центра вращения, увеличивая объем всасывающей камеры А. В ней создается разрежение, и рабочая жидкость, находящаяся в баке, под действием силы, вызванной разностью между атмосферным давлением и давлением во всасывающей камере, заполняет весь ее объем. Плунжеры, находящиеся в нижнем полукруге, движутся поступательно к центру вращения и вытесняют рабочую среду в напорную камеру Б и далее в гидравлическую систему. За один оборот ротора каждый плунжер совершает один такт всасывания и нагнетания, причем каждый такт происходит за пол-оборота.

Аксиально-поршневые насосы

Рисунок 6 - схема аксиально-поршневого насоса:

Рис.6

Такие насосы называются аксиально-поршневыми, так в них плунжеры в роторе располагаются параллельно оси вращения. Основные конструктивные элементы аксиально-поршневых насосов: корпус (1), планшайба (2), плунжеры (3), ротор (4). Когда ротор (4) вращается, благодаря наклонной планшайбе (2) плунжеры (3) совершают возвратно-поступательное движение. При смещении верхнего плунжера влево увеличивается объем полости у правого его торца, и за счет этого там создается разрежение. Под действием силы, возникшей из-за разности атмосферного давления и давления в полости у плунжера, рабочая жидкость заполняет эту полость из бака через канал А и левую всасывающую канавку К в распределительном диске (5). При пересечении плунжером перемычки между канавками К он начинает перемещаться вправо и вытеснять жидкость в правую напорную канавку К, канал Б и далее в гидравлическую систему.

Кулачковые насосы

На рисунке 7 изображен кулачковый насос:

Рис.7

Кулачковые насосы широко применяются, так как дают возможность обеспечить получение значительных потоков жидкости (более 1000 л/мин) и могут работать при высоких давлениях, достигающих 100 и более МПа. ,Также их удобно встраивать непосредственно в корпус какого-либо технологического оборудования. Все кулачковые насосы являются насосами клапанного распределения жидкости. На рисунке 7 изображен насос, в котором вращение эксцентрикового (коленчатого, кулачкового) вала (1), смонтированного на опорах (2), вызывает возвратно-поступательное движение плунжеров (5), установленных в корпусе (3). Поджим плунжеров (5) и связанных с ними подпятников (4) к поверхности вала осуществляется пружинами б. Внутренняя полость насоса каналом А связана с баком и заполнена рабочей жидкостью. На такте всасывания, когда плунжеры движутся вверх, увеличивается объем полости у нижнего торца плунжера. Благодаря наличию канавок К, выполненных на поверхности вала, в такте всасывания жидкость заполняет увеличивающуюся полость под плунжером. В такте нагнетания, когда плунжер уже не контачит с канавкой К, движущийся вниз плунжер вытесняет жидкость через клапан (7), отжимая шарик (8) от седла и преодолевая силу пружины обратного клапана, в канал Б и далее в гидросистему по трубопроводу, подсоединяемому к выходу Б.

Рисунок 8 - эксцентриковый насос звездообразного исполнения:

Рис. 8

Здесь используется однокулачковый вал (1), который устанавливается на опоры в крышке (2) и корпусе (4), а пять плунжеров (12) размещены в корпусе (4) звездообразно внутри бобышек (11). Это позволяет уменьшить длину вала между опорами и увеличить его жесткость, а также уменьшить осевые размеры насоса. Плунжеры связаны с подпятниками (10), которые опираются на обойму (5), смонтированную на валу на опорах вращения. В этом насосе применен дополнительный насос (7), соединенный с эксцентриковым валом (1) муфтой (6) и обеспечивающий принудительное заполнение всасывающих полостей основного насоса по трубопроводу Т через обратный клапан (8) в такте всасывания, когда плунжеры движутся к оси вращения вала (1). В такте нагнетания, когда плунжеры движутся от оси вращения вала (1), жидкость вытесняется через нагнетательный клапан (9) в выходной канал Б. Диски (3) предназначены для уравновешивания вращающихся масс.

Роторно-пластинчатые насосы

Эти насосы имеют в своем составе пластины, устанавливаемые на ротор насоса. Пластины играют роль вытеснителей жидкости и часто называют шиберами. К этой группе относятся радиально-пластинчатые насосы однократного и многократного действия. Под кратностью понимается число тактов всасывания-нагнетания за один оборот ротора насоса. Теоретически возможно создание и аксиально-пластинчатых насосов. Но на практике это не нашло своего решения из-за сложных конструктивных исполнений и значительных затрат.

На рисунке 9 показан принцип работы пластинчатых насосов:

Рис.9

При вращении ротора (2), установленного в корпусе (1) с эксцентриситетом е, по стрелке изменяется объем полости, заключенный между поверхностями ротора, пластин, корпуса (статора) и боковых торцовых крышек насоса (на рисунке не показаны и находятся в плоскости рисунка). Причем в нижней полуокружности этот объем увеличивается, а в верхней полуокружности - уменьшается. При увеличении объема создается разрежение, и под действием силы, возникающей из-за разности атмосферного давления и давления в полости насоса, жидкость поднимается по трубопроводу из бака и заполняет по каналу А увеличивающуюся полость между пластинами. Кручением ротора она переносится в верхнюю полуокружность, где объем уменьшается, и вытесняется пластинами в нагнетательный канал Б. Во время вращения ротора пластины совершают в пазах возвратно-поступательное движение, действуя как своеобразные плоские плунжеры толщиной 8. Это свойство может быть использовано как дополнительный насос.