Системы с несоосным и дроссельным распределением применяются в основном для непрерывной подачи смазочного материала.

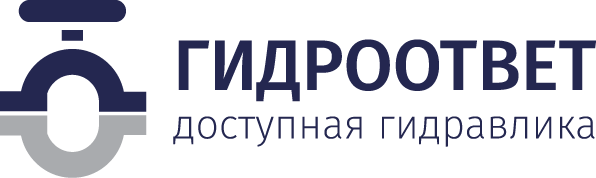

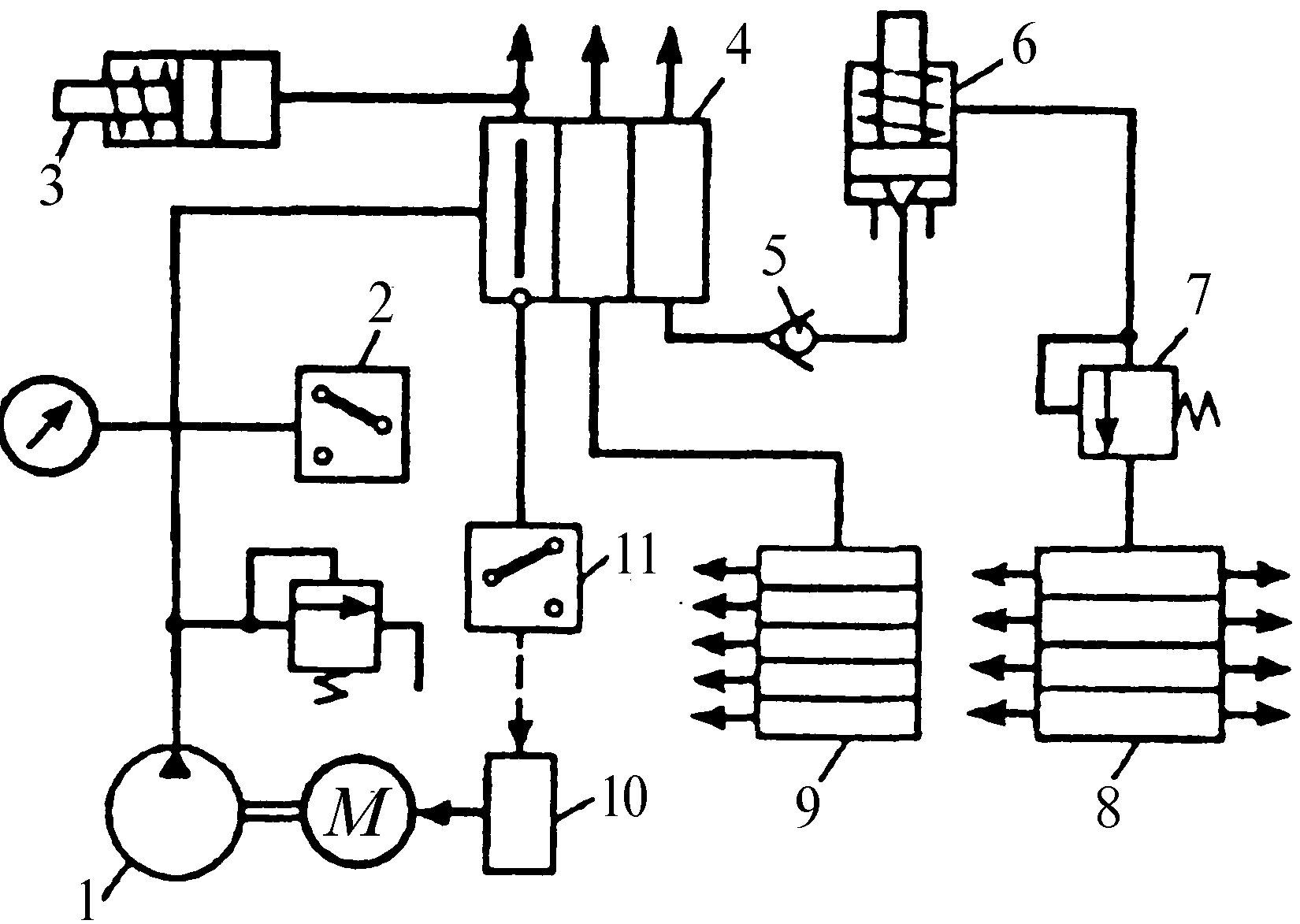

Системы с несоосным распределением имеют простую схему - шестеренный либо поршневой многоотводный насос непосредственно соединен трубопроводами со смазываемыми точками оборудования (рис.4.38). Смазочный материал может подаваться в точки смазывания с относительно высоким противодавлением. В системах циркуляционного и гидростатического смазывания используются шестеренные насосы. Система смазывания не имеет дополнительных сопротивлений -дросселей, распределителей и т.д. Применяется объемный принцип дозирования смазочного материала, при котором величина подачи определяется объемом масла, вытесняемым рабочим элементом насоса или дозирующего устройства. Величину подачи можно изменять путем регулирования величины вытесняемого объема. Доза подаваемого смазочного материала незначительна. Возможна подача к различным точкам смазывания различных сортов смазочных материалов спаренными насосами.

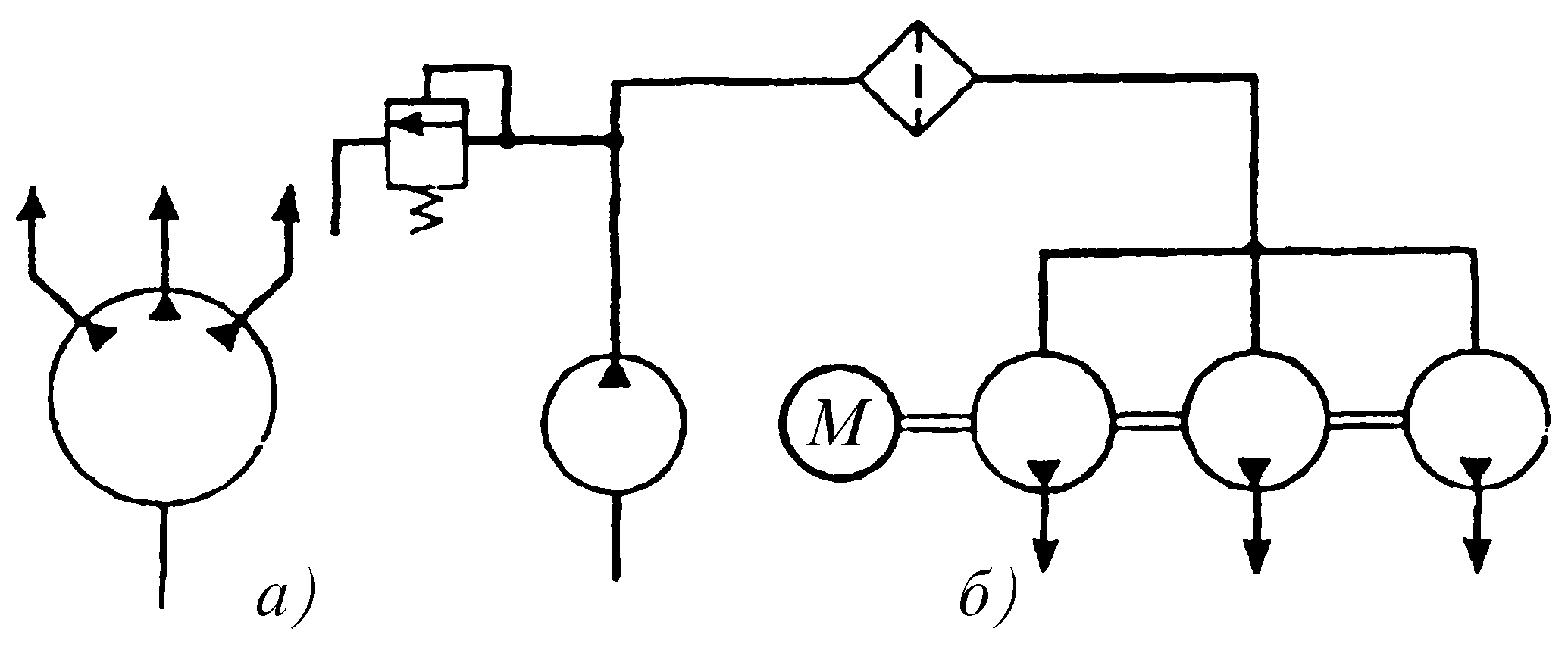

Дроссельные системы смазывания в основном применяют для жидкого смазочного материала в циркуляционных системах непрерывной подачи. В системах с регулированием расхода за счет сопротивления подача масла регулируется при постоянной производительности насоса или при постоянном расходе источника питания путем дросселирования потока и сбора избытка масла через клапаны. Перераспределение потоков осуществляется путем изменения сопротивления питающих магистралей за счет введения местных сопротивлений (дросселей и т.п.) или различных сечений трубопроводов. Дозирование масла от нагнетателя производится за счет изменения гидравлических сопротивлений смазочных линий. Дроссельные системы работают лучше при больших расходах масла.

Рис.4.38. Система непрерывной подачи смазочного материала с насосным распределением

Нагнетатель является смазочной станцией (рис.4.39), содержащей насос 2, приемный 1, напорный 3, сливной 13 и заливной 12 фильтры, блок контрольных устройств (реле уровня 11, предохранительный клапан 4, манометр и т.п.). В качестве маслораспределительных устройств используются регулируемые 7 или нерегулируемые 6 дроссели, а также сами смазочные магистрали 5 (трубопроводы соответствующей длины и диаметра). В ответственных случаях применяют дроссельные блоки 8 с указателями потока и ротаметрами 9 и регуляторы потока 10, которые поддерживают постоянство расхода через дроссель независимо от давления в смазочной магистрали.

Для неответственных узлов, работающих периодически в условиях небольших скоростей и нагрузок, применяют периодические смазывания без давления. Масло поступает к трущейся паре самотеком по каналу или трубопроводу от прессмасленки. При этом трение происходит в каждый момент времени в различных условиях – при избытке либо при недостатке масла.

Рис.4.39. Система непрерывной подачи смазочного материала с дроссельным распределением

В узлах, работающих периодически, с малыми зазорами, в труднодоступных для обслуживания местах, масло подается под давлением одноплунжерными насосами с ручным или периодически действующим механическим приводом.

Широко используются системы непрерывной подачи смазочного материала самотеком либо под давлением. Масло подается к трущимся поверхностям капельными масленками, различными кольцами, разбрызгивателями, роликами и т.д.; элементы зубчатых редукторов смазываются в масляной ванне. Непрерывное смазывание под давлением применяется для ответственных передач, крупных подшипников, а также гидростатических опор. Подшипники качения смазываются проточным маслом или пластичным смазочным материалом.

Подача масла производится различными насосами с механическим приводом, обеспечивающими требуемую производительность и нужное давление.

Широко применяется смазывание трущихся поверхностей аэрозолями – масляным туманом (см. ниже рис.4.41). Распыленное на мельчайшие частицы в струе сжатого газа масло переносится к трущимся поверхностям и, осаждаясь на них, смазывает их. Этот метод используется для смазывания пневматического оборудования, подшипников скольжения и качения, зубчатых передач, направляющих различных узлов и т.п.

Для распыления масла применяют любой сжатый газ (под давлением до 0,2–0,6 МПа), химически нейтральный к маслу, смазываемым деталям и безопасный для обслуживающего персонала.

Обычно используют сжатый воздух, как наиболее дешевый и доступный источник энергии. Энергия сжатого воздуха расходуется на распыление, транспортировку масла, его конденсацию на трущихся поверхностях деталей и на их охлаждение.

Система смазывания масляным туманом обычно состоит из устройства подготовки воздуха (фильтр, влагоотделитель, регулятор давления, электромагнитный кран включения подачи), маслораспылителя (генератор масляного тумана), реле давления, системы трубопроводов для транспортировки и сопла для создания условий конденсации масла.

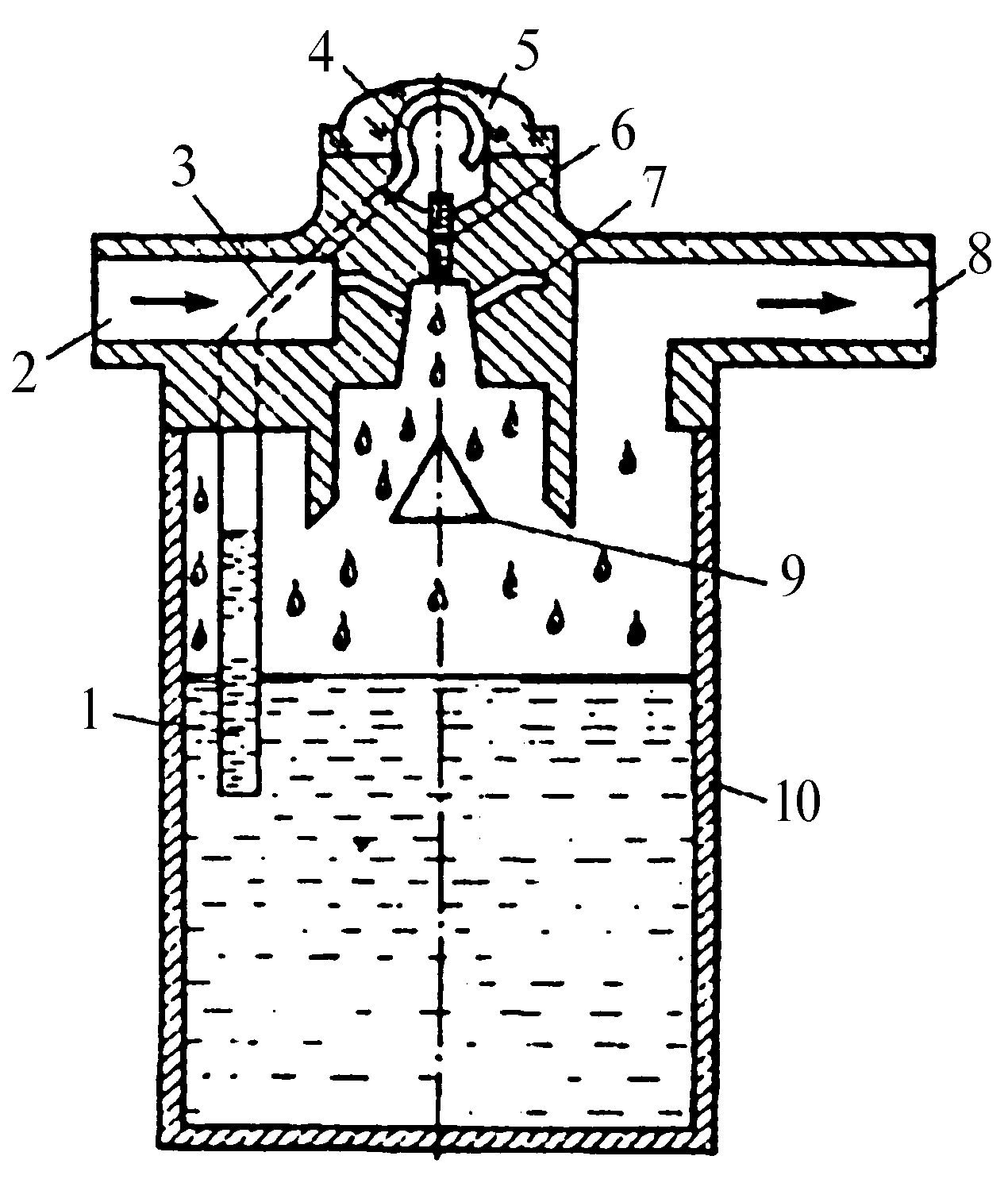

Главным элементом этой системы является генератор-маслораспылитель (рис.4.40). Он работает следующим образом. Сжатый воздух подается через входное отверстие 2 в головку 3 распылителя. При его прохождении через сужающийся канал 7 происходит местное понижение давления, которое вызывает подъем масла по трубке 1 из резервуара 10. Масло выпадает в виде отдельных капель из капельницы 4, расположенной под прозрачным колпачком 5, и втягивается в капиллярное отверстие 6, распыляясь на выходе из него в потоке сжатого воздуха. Микрочастицы (размером менее 2 мкм) захватываются потоком воздуха и выносятся в выходное отверстие 8, более крупные частицы масла осаждаются на поверхности отражателя 9 и, конденсируясь в капли, стекают в резервуар. Дозирование воздуха и готовой масловоздушной смеси производится посредством дросселей на входе и выходе генератора соответственно.

Рис.4.40. Схема маслораспылителя

Эффективность смазывания масляным туманом определяется степенью конденсации масла на смазываемых поверхностях деталей, которая в свою очередь, зависит от величины кинетической энергии частиц масла, в трубопроводе и в насадках-соплах, повышающих скорость масловоздушной струи.

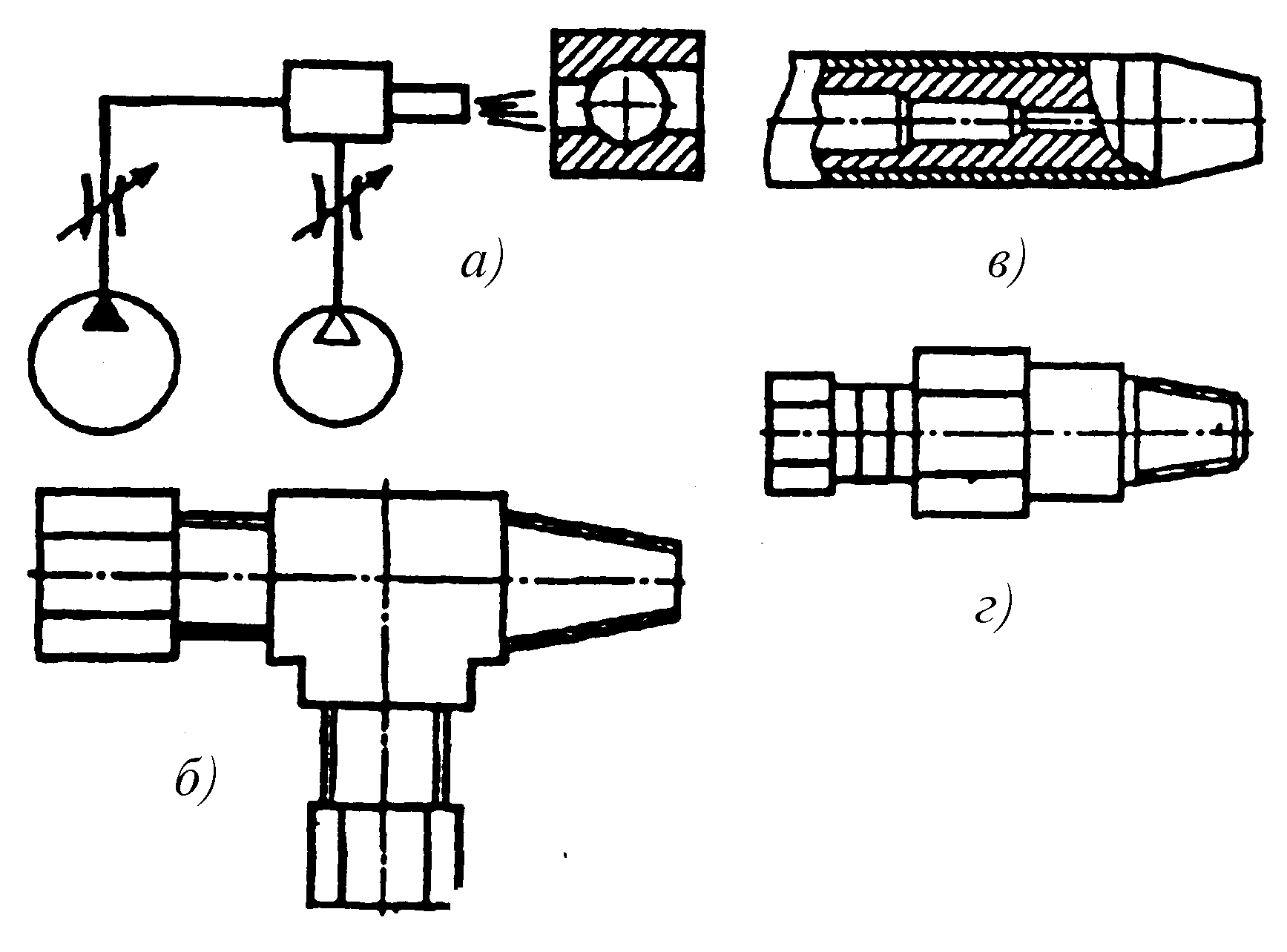

Конструкция сопел, их размеры и форма сопел изменяется в зависимости от требований к количеству подаваемого масла, условий работы смазываемого узла, его конструктивного исполнения и размеров. Сопла выполняют в виде отдельных втулок, монтируемых в деталях смазываемого узла или сверлений в тех же деталях с отдельным соплом (рис.4.41). Конструктивные формы сопел выбирают в зависимости от условий эксплуатации смазываемых узлов. Прямое концевое сопло (рис.4.41а, г) при давлении масляного тумана в 0,05 МПа обеспечивает конденсацию до 75% масла. Поэтому такие сопла используют для смазывания закрытых подшипников качения, работающих с большой частотой вращения. Применение вихревого потока, который создается за счет вращения подшипника, дает дополнительную конденсацию 1-24% масла. В открытых подшипниковых узлах при больших частотах вращения деталей (окружная скорость порядка 600 м/мин) используют сопла «принудительного питания» (рис.4.41б). Дополнительно подаваемый воздух (дополнительно к потоку, образующему масловоздушную смесь) поступает в сопло под давлением 0,07 МПа в количестве примерно 8 л/мин

Рис.4.41. Конструктивные формы сопел систем смазывания масляным туманом

Повышение эффективности смазывания и охлаждения достигают путем увеличения количества сопел, а не их проходного сечения. На выходе из сопла скорость масляного тумана достигает 30-50 м/с. Сопла располагают перед смазываемыми поверхностями на расстоянии 3-25 мм так, чтобы сконденсированное масло увлекалось в зону трения трущимися деталями. При смазывании, например, шариковых радиально-упорных и конических роликоподшипников сопла располагают со стороны наименьшего диаметра. Это дает возможность использовать создаваемый опорой насосный эффект. При смазывании зубчатых передач сопла монтируют перед шестерней на 90 - 120° выше зоны зацепления, а для реверсивных пар зубчатых колес их устанавливают с двух сторон от зоны зацепления.

В качестве примера показана система подвода масляного тумана к опорам борштанги расточного агрегатного станка (рис.4.42). Сопла выполнены в виде втулок 2, которые запрессованы в корпусе опоры перед подшипниками. Распыленное масло подается по центральному каналу 1 в корпусе опоры и далее к каждому подшипнику через отдельное сопло. Отработанное масло и сжатый воздух удаляются через соответствующие дренажные отверстия 3. Проходное сечение дренажного отверстия выполняют больше проходного сечения сопла как минимум в два раза.

Рис.4.42. Схема подвода масляного тумана к опорам борштанги расточного агрегатного станка

Системы смазывания с циклической подачей обеспечивают оптимальное дозирование подачи масла. Это повышает надежность и поддержание рационального его расхода. Они могут являться составной частью циркуляционных систем и подключаются к напорным магистралям через соответствующие распределители.

В одномагистральных системах один и тот же трубопровод является питающим и управляющим (в системах с объемным и дроссельным регулированием подачи), а в двухмагистральных дозаторы стыкуются с реверсивным золотником посредством двух трубопроводов, каждый из которых служит одновременно питающим и управляющим, выполняя эти функции поочередно.

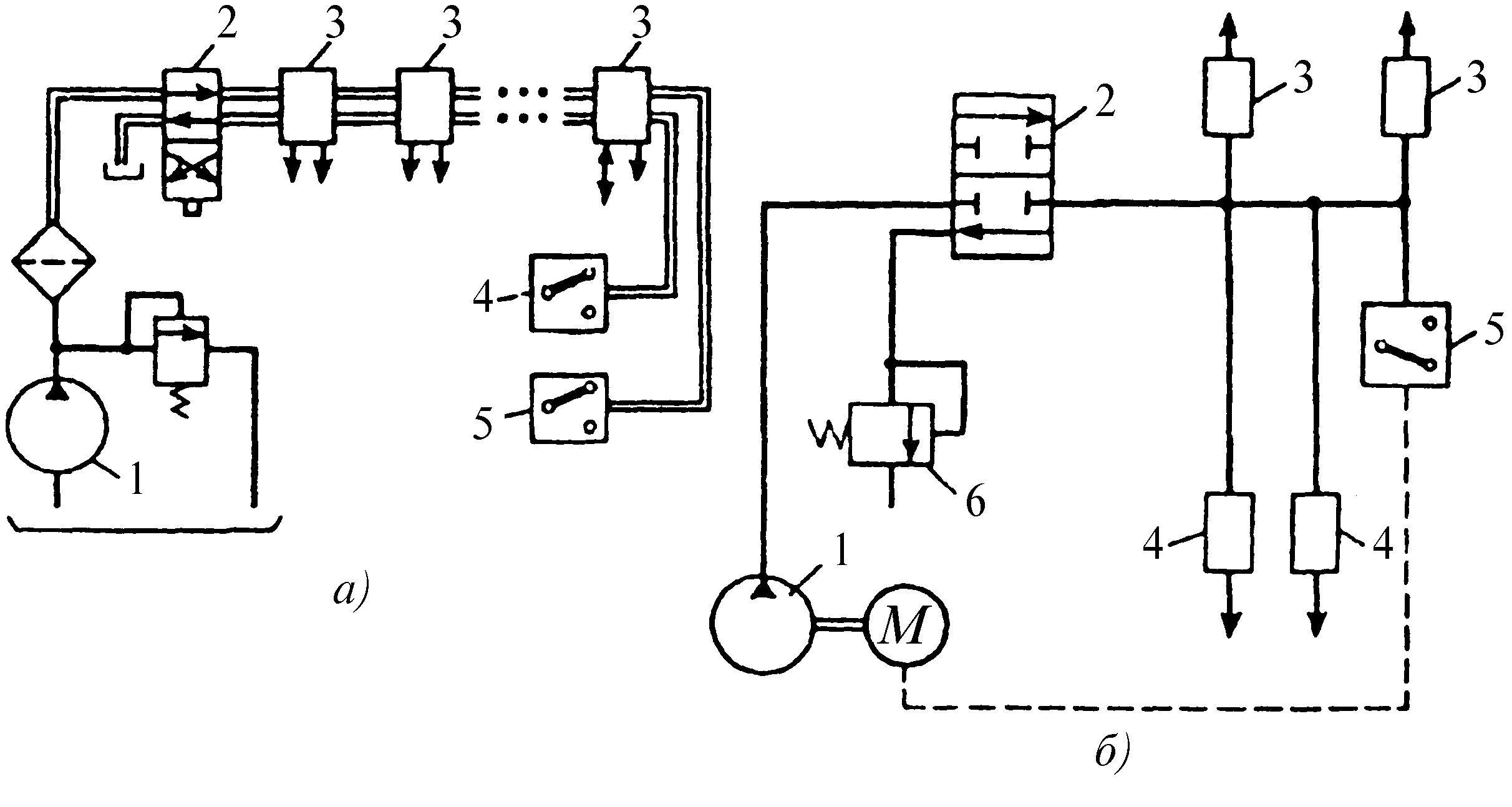

В двухмагистральной системе объемного дозирования (рис.4.43а) каждый из питателей 3 попеременно сообщается либо с насосом 1, либо со сливом через распределитель 2. При срабатывании питатели подают определенную порцию масла к точкам смазывания. После срабатывания всех питателей давление в напорной магистрали увеличивается, и реле давления 4 дает команду на включение распределителя 2. При этом напорная и сливная магистрали меняются местами, и выполняется второй цикл подачи масла, который контролируется посредством реле давления 5. После окончания цикла насос 1 и распределитель 2 выключаются до повторного включения от прибора управления в соответствии с заданным режимом смазывания. Питатели соединяются с магистралями нагнетания параллельно, вследствие этого сечения трубопроводов могут быть большими, с малым сопротивлением. Такая конструкция двухмагистральных систем обеспечивает их работу с магистралями значительной протяженности и позволяет использовать пластичные смазочные материалы.

Рис.4.43. Системы смазывания: а - двухмагистральная с циклической подачей; б- с циклической подачей смазочного материала

Импульсная смазочная система. В ней смазочный материал подается ко всем поверхностям трения одновременно. Отличие этой системы от остальных в том, что ее распределительные устройства (импульсные питатели) объемного дозирования работают с одной магистралью, в которой создается импульсный режим давления (т.е. магистраль попеременно связывается то с нагнетателем, то со сливом).

Импульсная система смазывания (рис.4.43б) в общем случае состоит из нагнетателя 1, импульсных питателей 3, 4 и контрольно-регулирующей аппаратуры.

Питатели в импульсной системе подключают к нагнетателю параллельно. Последний может иметь ручной, механический или пневматический привод. При подаче питания на прибор управления включается двигатель нагнетателя 1 (смазочной станции), и масло подается к импульсным питателям, которые, срабатывая, выдают заданные порции масла в точки смазывания непосредственно либо через аппаратуру контроля. Простые импульсные системы не имеют в своем составе средств централизованного контроля. При необходимости контроля над поступлением масла к смазываемым точкам между ними и питателями располагают индивидуальные аппараты дистанционного или визуального контроля. В ряде случаев сами питатели оснащаются устройствами контроля.

После срабатывания питателей давление в напорной магистрали увеличивается (питатели непроточны, а насос продолжает работать), и при достижении заданной величины настройки реле давления 5 выдает сигнал на прибор управления. Последний через определенное время выключает двигатель смазочной станции и начинает отсчет времени до следующего включения. Если за назначенное время сигнал из-за негерметичности системы от реле не поступит, то осуществляется блокировка оборудования и нагнетатель отключается.

После отключения привода нагнетателя распределитель 2 соединяет напорную магистраль с баком. Давление в магистрали уменьшается до величины настройки подпорного клапана 6, исключающего опорожнение подводящей магистрали, и питатели готовятся к следующему циклу работы (перезаряжаются).

Повторное включение насоса определяется настройкой прибора управления. При уменьшении давления в магистрали до заданной величины, которая гарантирует перезарядку питателей, срабатывает реле давления. В противном случае прибор управления не подаст сигнал на включение двигателя и блокирует работу смазываемого агрегата.

Импульсные системы смазывания широко применяют в машиностроении, что обусловлено простотой конструкции питателей, удобством монтажа и обслуживания и возможностью подачи малых порций смазочного материала. Недостатком этих систем является отсутствие надежного контроля над поступлением масла в точки подвода.

Эти системы наиболее часто используются для периодического смазывания направляющих скольжения, приводов подвижных узлов, трущихся поверхностей зажимных и фиксирующих механизмов оборудования и приспособлений.

Последовательные смазочные системы используются в большинстве автоматических систем смазывания оборудования. Они являются одномагистральными системами, в которых масло поступает к трущимся поверхностям деталей через последовательно работающие питатели (рис.4.44). Системы периодического смазывания последовательного действия более прогрессивны. В них каждая из смазываемых точек получает питание через промежуток времени, определяемый временем срабатывания всех питателей, расположенных последовательно до и после них.

Рис.4.44. Последовательная система смазывания с циклической подачей

Масло от насоса 1 подается к центральному питателю 4. Затем от него идет к вторичным питателям 8 и 9. От питателей в свою очередь масло может подаваться к питателям третьего каскада и т.д. Отводы питателей любого каскада могут подавать масло в точку смазывания. Питатели обеспечивают последовательную подачу масла к трущимся поверхностям. Повторное поступление масла в данную точку возможно только после завершения подачи к остальным точкам.

После отработки заданного числа циклов в прибор управления 10 поступает сигнал от датчиков циклов 11, в соответствии с которым насос отключается и начинается отсчет времени паузы до следующего включения. Таким образом, один датчик циклов контролирует работу всей системы. Такие системы наиболее рациональны для уникального оборудования, имеющего большое количество точек смазывания.

Если возникла неисправность в любой точке системы, то сигнал от датчика циклов отсутствует; золотники всех питателей при этом блокируются. Место неисправности обнаруживается посредством штоков-индикаторов 3, которые указывают на наличие избыточного давления. Контроль обрыва трубопровода осуществляется индикатором разрыва линии. Он состоит из обратного клапана 5, указателя разрыва 6 и напорного клапана 7. Если давление в напорной магистрали уменьшается, шток 6 опускается, закрывая подачу масла в трубопровод из указателя. При очередном цикле центральное реле давления 2 фиксирует резкое повышение давления перед указателем, сигнализируя о неисправности.

Главным элементом последовательной смазочной системы является блок питателей, который состоит из корпуса и золотников, соединенных соответствующими каналами. Каждый золотник одновременно выполняет функции дозатора и управляет следующими золотниками.

К недостаткам последовательных смазочных систем можно отнести отсутствие регулирования при необходимости изменения дозы масла в одном из отводов; конструктивные трудности разводки трубопроводов, отходящих от одного блока питателей.

В станках применяются различные устройства для подвода СОЖ в зону резания. Конструктивной сложностью отличаются устройства, которыми оснащаются станки для обработки глубоких отверстий. К ним относятся маслоприемники.

Маслоприемник - устройство, применяемое на станках для глубокого сверления и растачивания при наружном подводе СОЖ. Он монтируется в направляющей стойке станка и обеспечивает подвод потока СОЖ в зазор между инструментом и стенками отверстия в заготовке, уплотнение в местах соприкосновения его деталей с заготовкой и стеблевой частью инструмента, а также координацию и направление режущей части инструмента в начале работы посредством кондукторной втулки. Маслоприемник часто используют для базирования конца заготовки, обращенного к маслоприемнику, а также для гашения вибраций инструмента.

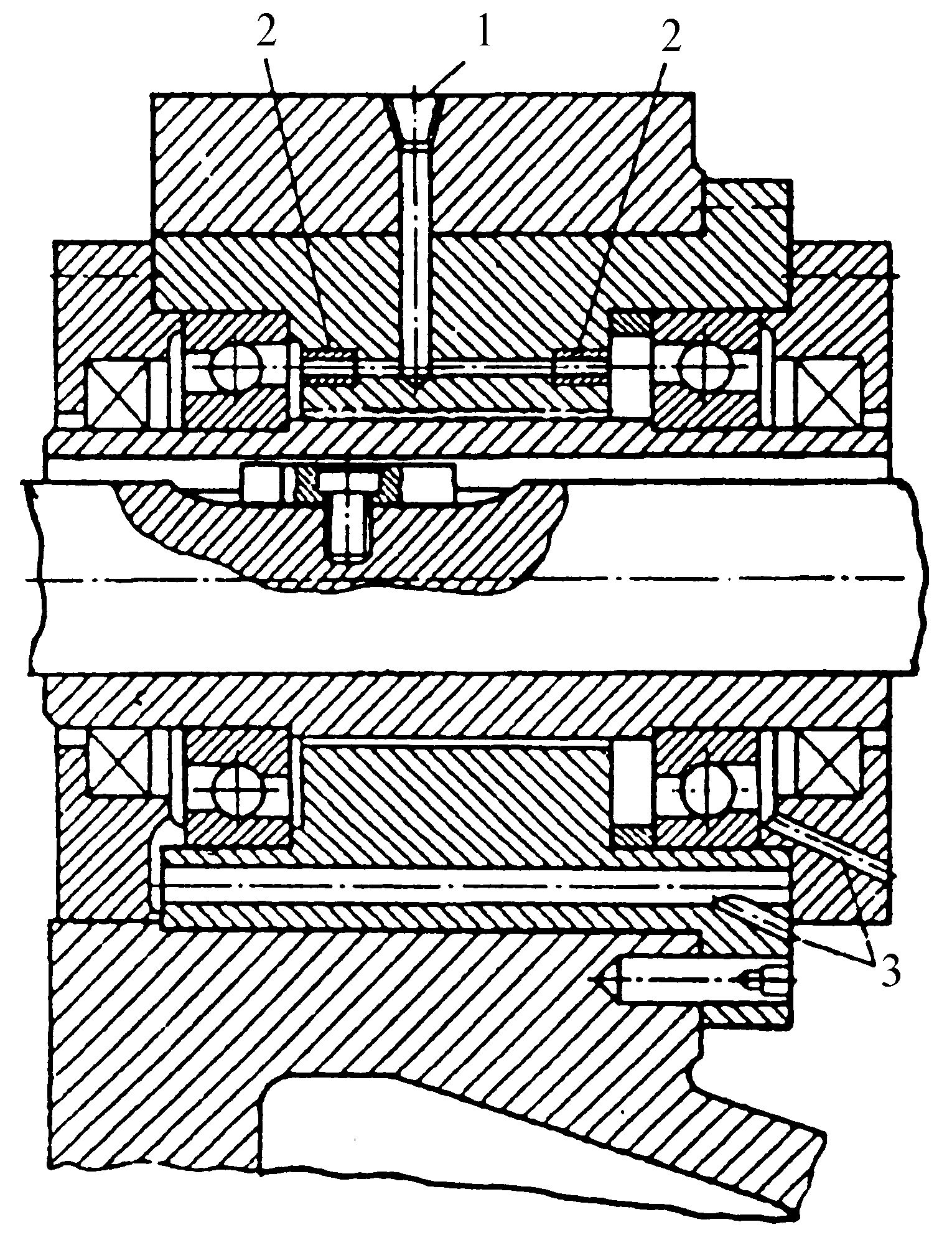

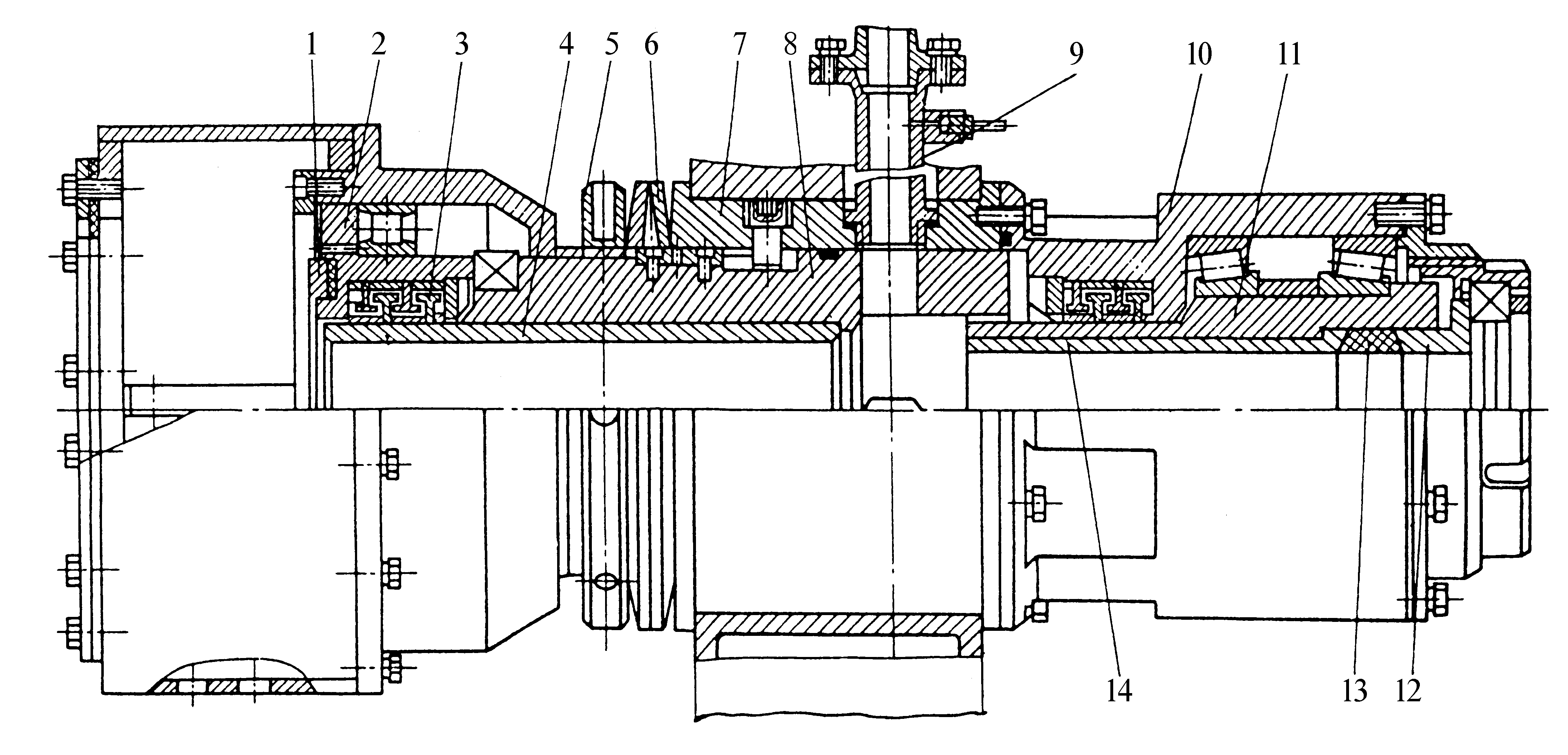

Конструкции маслоприемника разнообразны. На рис.4.45 показан маслоприемник, позволяющий подводить СОЖ под давлением до 6 МПа при частоте вращения заготовки до 1000 мин-1 . Он состоит из неподвижной втулки 7, закрепленной в передней стойке станка и установленной в ней подвижной в осевом направлении пиноли 8. В отверстии пиноли находится кондукторная втулка 4, служащая для направления рабочей части инструмента в начале его работы. На переднем конце пиноли расположен защитный от разбрызгивания СОЖ корпус и вращающееся на радиальном и упорном подшипниках уплотнительное устройство, состоящее из шайбы 2 с торцовым уплотнением 1. Уплотнительное устройство вращается вместе с заготовкой. Поджатие уплотнительного устройства к заготовке производится гайкой 5, при вращении которой пиноль перемещается в осевом направлении и поджимает с усилием поджатия пружин 6 торцовое уплотнение 2 к торцу заготовки. Продольный ход пиноли ограничен пазом, в который входит палец. Во время работы под давлением протекающей через маслоприемник СОЖ пиноль стремится переместиться в направлении подачи инструмента и дополнительно поджимает уплотнение 2 к торцу заготовки. Это обеспечивается путем подбора диаметрального размера кольца 2 в зависимости от диаметра пиноли. Между шайбой 2 и неподвижной кондукторной втулкой 4 установлено лабиринтное уплотнение 3. Таким же образом уплотнен вращающийся вместе с инструментом шпиндель 11, в котором имеется втулка 14 для направления стебля инструмента. Шпиндель смонтирован на подшипниках в стакане 10, закрепленном на заднем торце втулки 7. Стебель в шпинделе уплотнен посредством сальниковой набивки 13, ее затяжку можно выполнять и в процессе работы. Для облегчения затяжки между гайкой и нажимным кольцом 12 смонтирован подшипник. СОЖ в маслоприемник поступает через патрубок 9, который имеет боковое резьбовое отверстие под штуцер манометра. Маслоприемник длительное время надежно работает при кольцевом сверлении отверстий диаметром 60-80 мм и длиной 6000 мм. Переналадка маслоприемника на другой диаметр сверления проста.

Рис.4.45. Маслоприемник для подвода СОЖ с давлением до 6 МПа

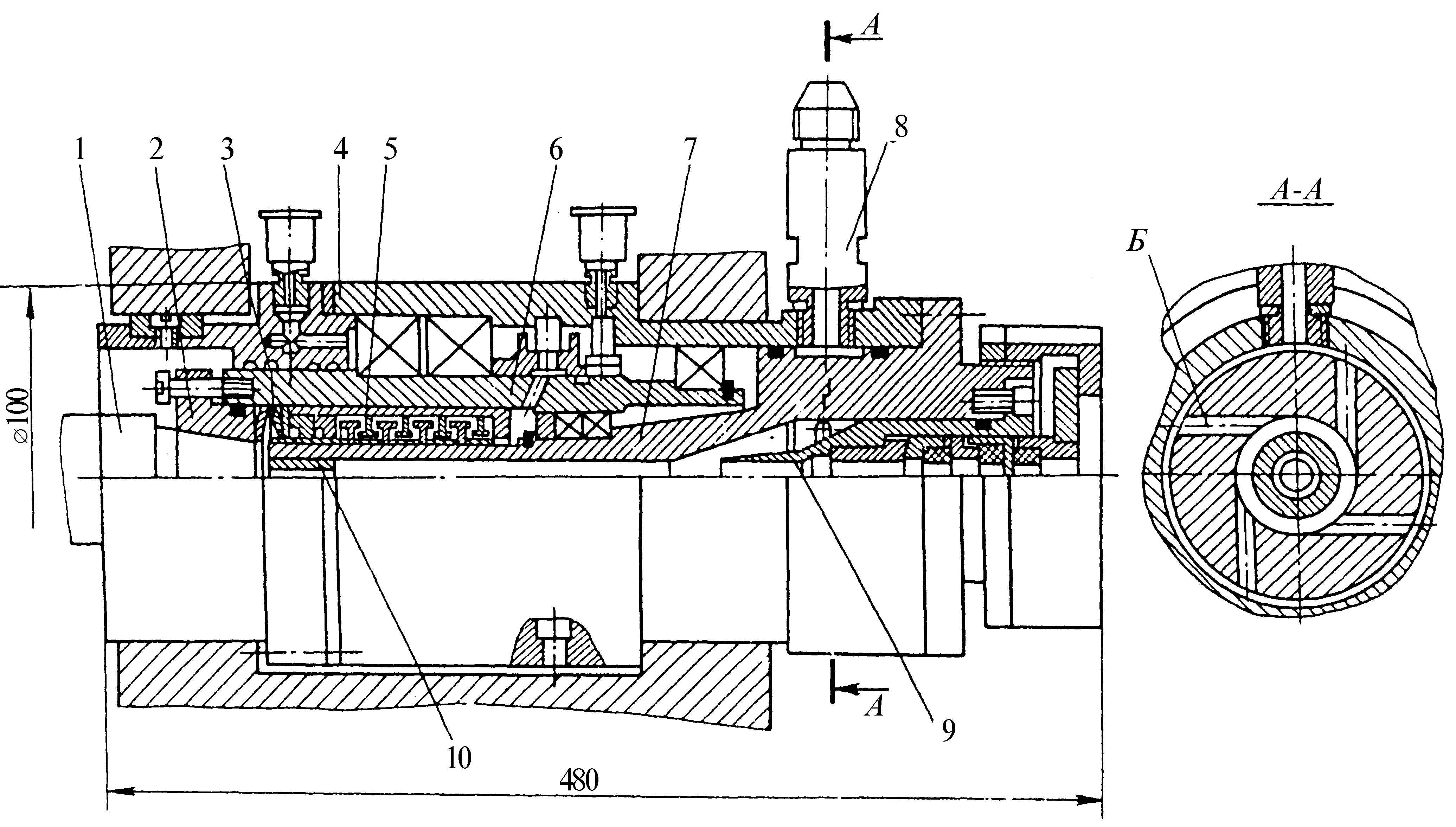

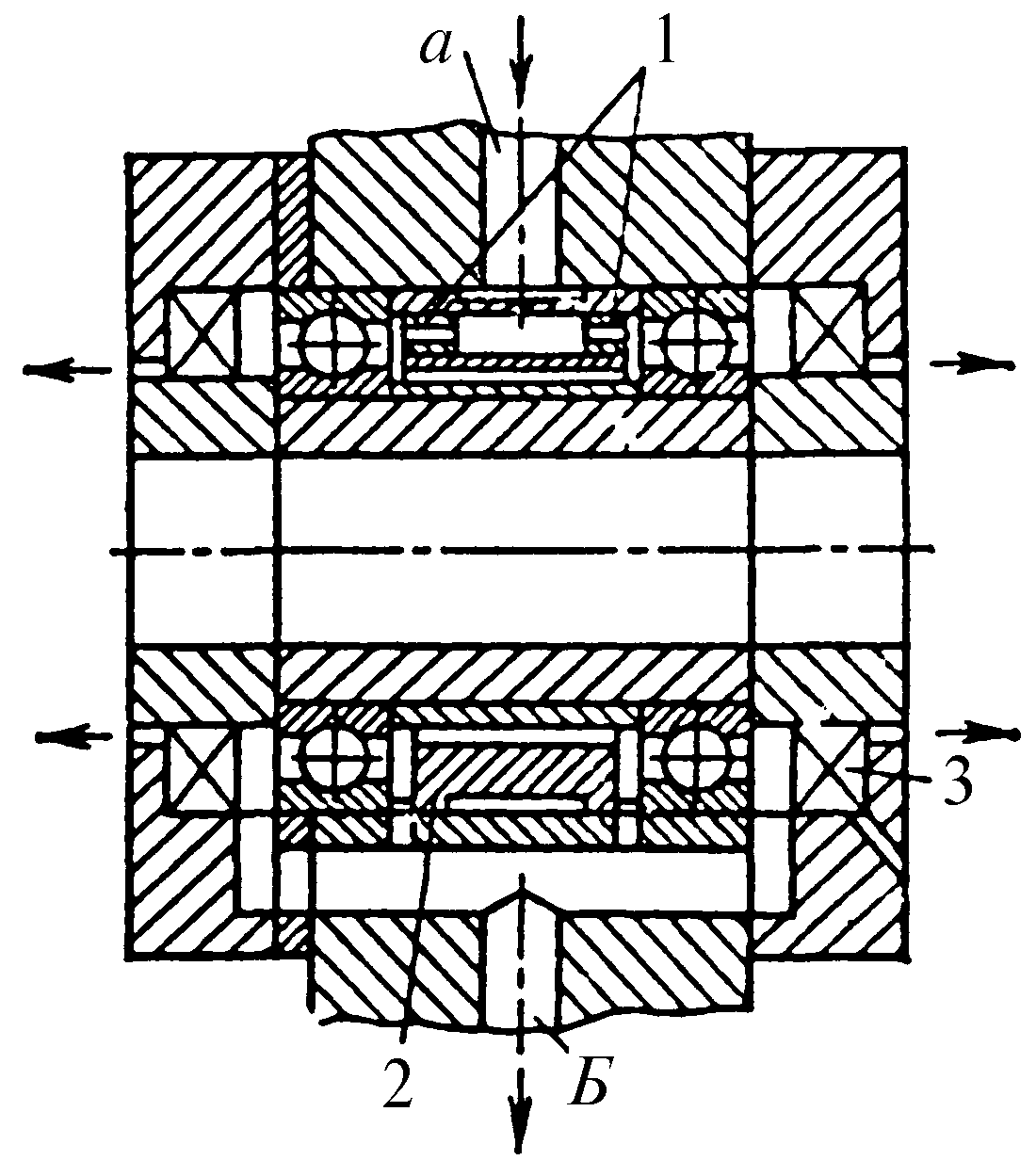

На рис.4.46 приведена конструкция маслоприемника, обеспечивающая надежную работу при подводе СОЖ под высоким давлением (до 10 МПа) и вращении заготовки с частотой до 3600 мин-1 . Маслоприемник располагается в передней стойке станка. В корпусе 4 на трех шариковых подшипниках смонтирован вращающийся шпиндель 6, на переднем конце которого в отверстии находится подвижная в осевом направлении втулка 2, имеющая коническое отверстие с конусностью, равной конусности наружной поверхности конца заготовки 1. Сопряжением двух конических поверхностей заготовки и втулки обеспечивается надежное уплотнение при поджатии втулки 2 к заготовке. Поджатие производится двумя путями: перед работой - подведением маслоприемника втулкой 2 к заготовке 1 с поджатием тарельчатых пружин 3; во время работы - за счет давления СОЖ, действующего на задний торец втулки. Утечке СОЖ между вращающимся шпинделем 6 и неподвижной втулкой 7, имеющей кондукторную втулку 10, препятствует лабиринтное уплотнение 5. Температурные удлинения заготовки компенсируются сжатием пружин 3. Подвод СОЖ осуществляется через патрубок 8 и далее через тангенциальные отверстия Б во втулке 7 в зазор между втулками 7 и 9. Такая система подвода предохраняет стебель инструмента от ударных нагрузок, вызываемых пульсацией СОЖ. На заднем конце установлено уплотнение стебля инструмента. Утечки СОЖ отводятся от подшипников по специальным отводным каналам.

Рис.4.46. Маслоприемник для подвода СОЖ с высоким давлением (до 10 МПа) при скоростном сверлении отверстий малого диаметра (до 30 мм)

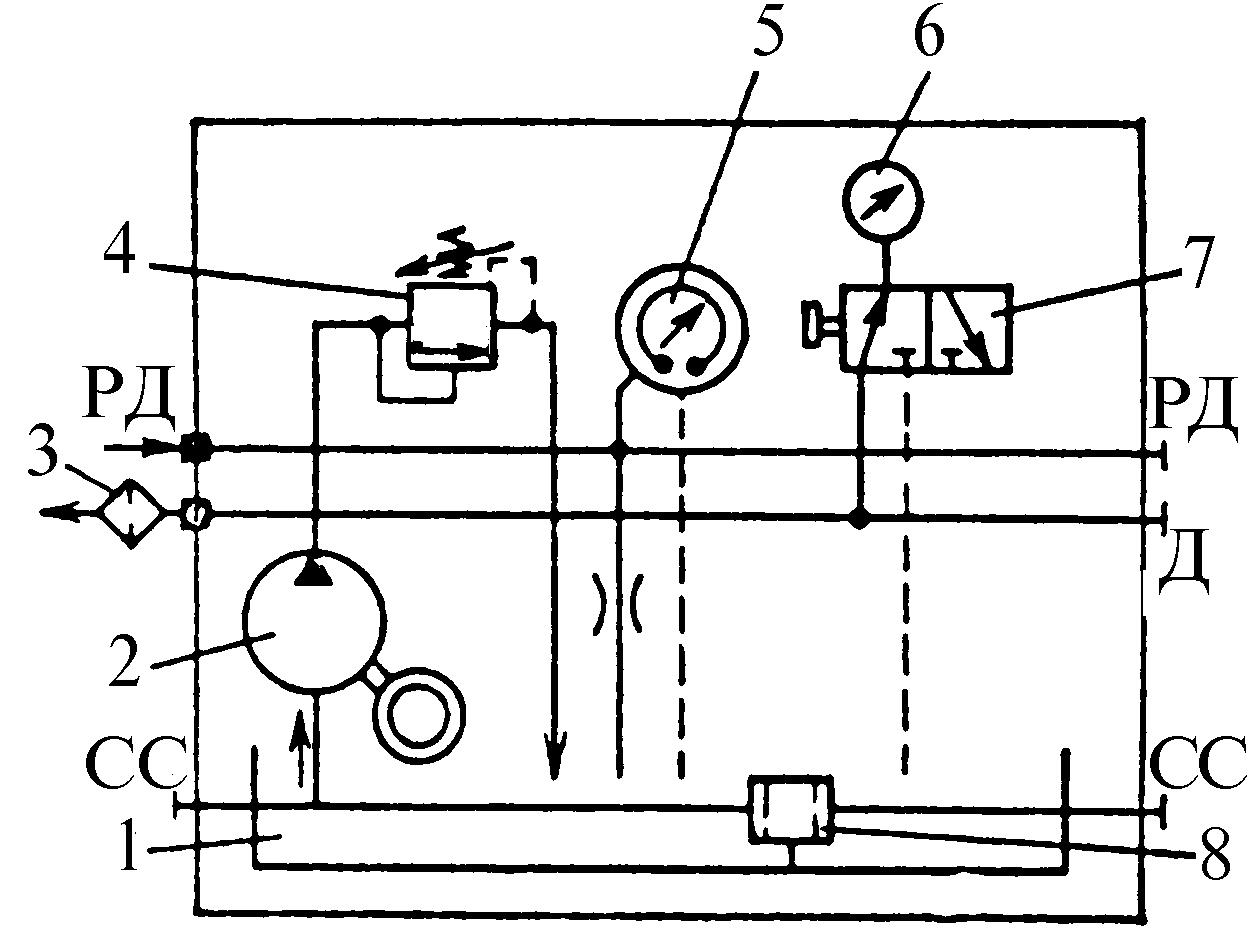

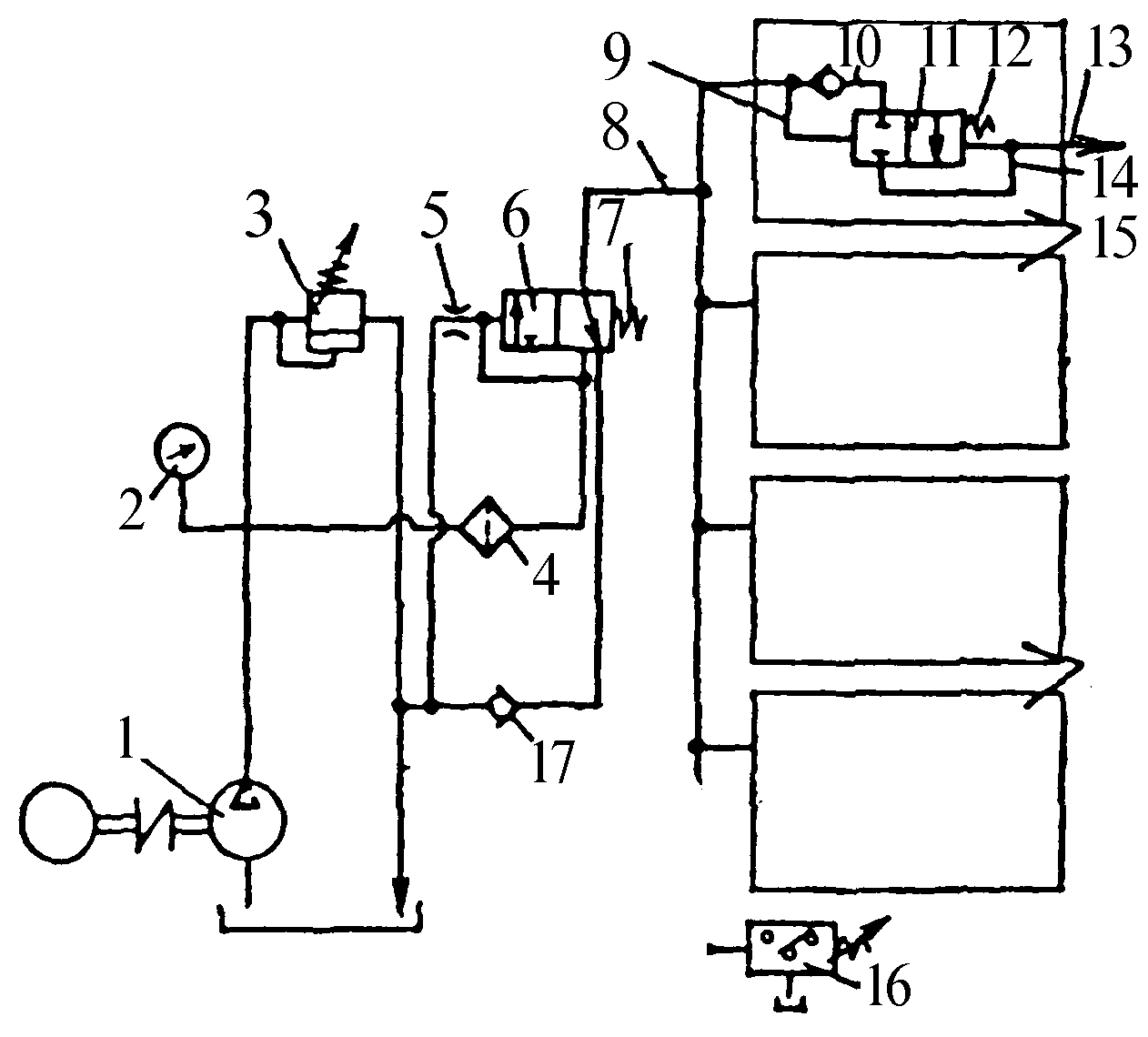

Рис.4.47. Гидросхема станции смазки: 1 - гидробак; 2 - насос; 3,8- фильтры: 4- предохранительный клапан; 5-реле давления; б — манометр; 7-кран; Д — отвод в систему смазки; РД — подвод к реле давления; СС- слив из системы

Для смазывания пар трения в приспособлениях, которыми оснащаются агрегатные станки (АС) и автоматические линии (АЛ) применяют дозирующие устройства, подключающиеся к станции смазки. Гидросистема типовой станции смазки для АЛ и АС приведена на рис.4.47. Вместимость гидробака - 20л, производительность насоса при частоте вращения 910 мин- 5 л/мин; номинальное давление 3 МПа. Масло, используемое для смазки, - «Турбинное-22П». Станция смазки, периодически включаемая в работу, подает масло к дозаторам, которые смонтированы на приспособлении.

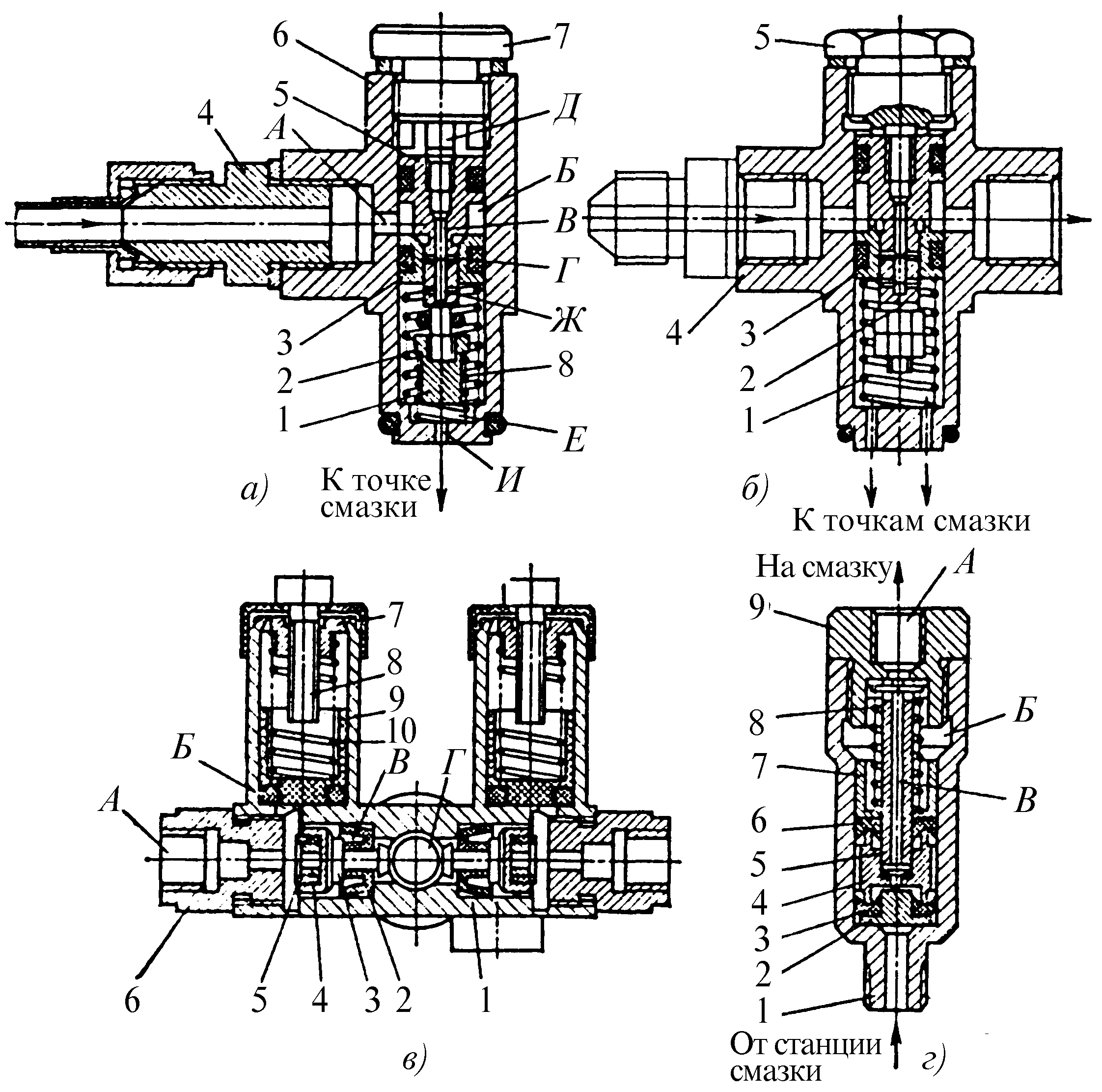

Конструкция одноточечного дозатора приведена на рис.4.48а. Масло подается от станции смазки по штуцеру 4 через отверстие А и поступает в полость В; поршень 5 остается поджатым к торцу пробки 7, а золотник 3, преодолевая сопротивления пружины 2, перемещается до упора в гайку 1. При этом перекрывается отверстие Ж, разъединяются полости Д и Е, открывается отверстие Г, через которое магистраль подвода масла соединяется через отверстие Б с полостью Д. Поршень 5 вместе с золотником 3 сжимает пружины 2 и 8 и перемещается до упора в торец корпуса 6. Полость Д между торцами пробки 7 и поршня 5 заполняется маслом, а доза масла из полости Е через отверстие И подается в зону смазки.

После подачи масла к смазываемым точкам давление в магистрали повышается, срабатывает реле давления станции смазки, отключая насос. При падении давления в магистрали подвода масла золотник 3 под действием пружины 2 перемещается до упора, перекрывает отверстие Г, разъединяет подводящую магистраль и полость Д, открывает отверстие Ж, после чего поршень 5 с золотником под действием пружин возвращается в исходное положение: масло из полости Д через отверстие Б и Ж вытесняется в полость Е, заряжая дозатор.

Рис.4.48. Дозаторы: а - одноточечный; б - поршневой проходного типа; 1 - пружина: 2 - поршень; 3 - золотник; 4 - корпус; 5 - заглушка; в - групповой; г - одноточечный

Принцип работы поршневого дозатора проходного типа, приведенного на рис.4.48б, аналогичен.

В ряде конструкций АЛ используют групповые дозаторы. В четырехточечном дозаторе (рис.4.48в) масло под давлением поступает в центральный канал Г, сообщающийся с полостями В, число которых соответствует числу отводов к точкам смазки. Под давлением масла золотник 3 смещается до упора втулки 5, смонтированной на кольце 4, в пробку 6; при этом полость А отделяется от полости В. Масло под давлением сжимает манжету 2 и по зазору между золотником 3 и корпусом 1 поступает в полость Б. Поршень 9 перемещается вверх до упора в винт 8 или втулку 7. Дозатор заряжается маслом. При падении давления в полости Г золотник 3 под давлением в полости Б, создаваемым пружиной 10, перемещается вправо, соединяя полость Б и А. Манжета не допускает утечки масла в канал Г. Поршень 9 под действием пружины 10 вытесняет масло из полости Б в полость А, подавая его к точке смазывания.

Схема одноточечного дозатора показана на рис.4.48г. Под давлением масла клапан 2 вместе с манжетой 3 и втулкой 4 перемещается вверх до упора втулки в нижний торец трубки 5. Затем масло, отжимая усики манжеты 3, поступает под манжету 6 и перемещает ее вместе со втулкой 7 вверх до упора в торец ниппеля 9, сжимая при этом пружину 8 и вытесняя масло из камеры Б к отверстию А на смазку. После снятия давления под клапаном 2 пружина 8 перемещает втулку 7 вместе с манжетой 6 вниз. Масло, находящееся под манжетой 6, сжимает манжету 3 и клапан 2 к нижнему торцу расточки корпуса 1. При дальнейшем опускании манжеты 6 масло проходит между манжетой 3 и втулкой 4 и по каналу В поступает в камеру Б, заряжая дозатор.

Дозатор выпускается в трех исполнениях: с подачей 0,2; 0,4 и 0,6 см3 масла на один импульс. Доза подаваемого масла определяется длиной ниппеля 9. Стабильность дозирования 0,05 см3. Одна станция смазки может обслуживать не более 120 точек; длина первичного трубопровода 8 (рис.4.49) не должна превышать 18 м. Расстояние от дозатора до точки смазки - не более 1 м.

Рис.4.49. Гидросхема централизованной системы смазки

На рис.4.49 показана гидравлическая схема централизованной системы смазки. Масло, нагнетаемое насосом 1, проходит через фильтр 4 и поступает под торец золотника 6. Контроль давления масла выполняется манометром 2. Золотник 6, смещаясь вправо, открывает проход масла в трубопровод 8. Часть масла при этом сливается через диафрагму 5 в бак. По трубопроводу 8 масло поступает к дозаторам 15. После подъема давления до величины настройки предохранительного клапана 3 масло через канал сливается в бак. При этом под давлением масла, поступающего по каналу 9, золотник 11 смещается вправо. Из-под торца золотника 11 масло вытесняется к смазываемой точке по трубопроводу 13 (каналы 10 и 14 разъединяют в самом начале перемещения золотника 11). Реле давления 16 управляет реле времени, которое после выдержки в течение 8-10 с выключает электродвигатель насоса 1. После выключения насоса пружина 7 смещает золотник 6 влево, вытесняя находящееся под его торцом масло в бак через диафрагму 5 и соединяя первичный трубопровод 8 с баком через обратный клапан 17. Создаваемое им давление не должно препятствовать зарядке дозаторов, которая выполняется при падении давления в первичном трубопроводе. При этом под действием пружины 12 золотник 11 дозатора перемещается влево; каналы 10 и 14 соединяются, и полость под правым торцом золотника 11 заполняется маслом.

Смазка приспособлений может осуществляться также плунжерным насосом с гидравлическим приводом и рядом других устройств.

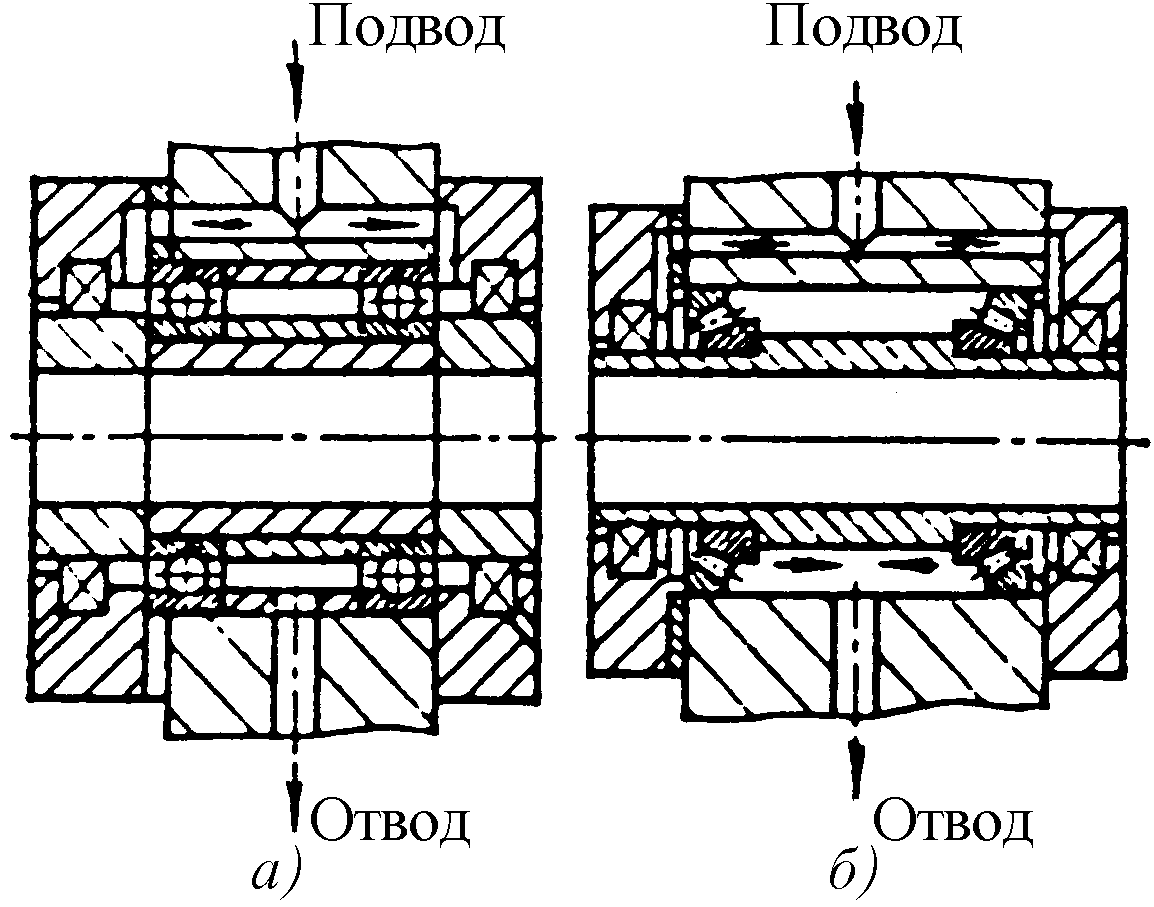

Для уменьшения трения в сопрягающихся парах приспособлений используются также консистентные смазки. Смазывание опор вращающихся кондукторных втулок приспособлений осуществляется двумя способами: циркуляционным и масляным туманом. Конструкция подшипникового узла должна обеспечить прохождение всего объема подаваемого масла через подшипник без образования застойной зоны и использование насосного эффекта, получаемого при применении шариковых и роликовых радиально-упорных подшипников. На рис.4.50 приведена схема подвода-отвода масла к вращающимся кондукторным втулкам под борштанги.

Рис.4.50. Схема подвода и отвода масла к вращающимся кондукторным втулкам под борштанги: а - с радиально-упорными шарикоподшипниками: б-с коническими роликовыми подшипниками

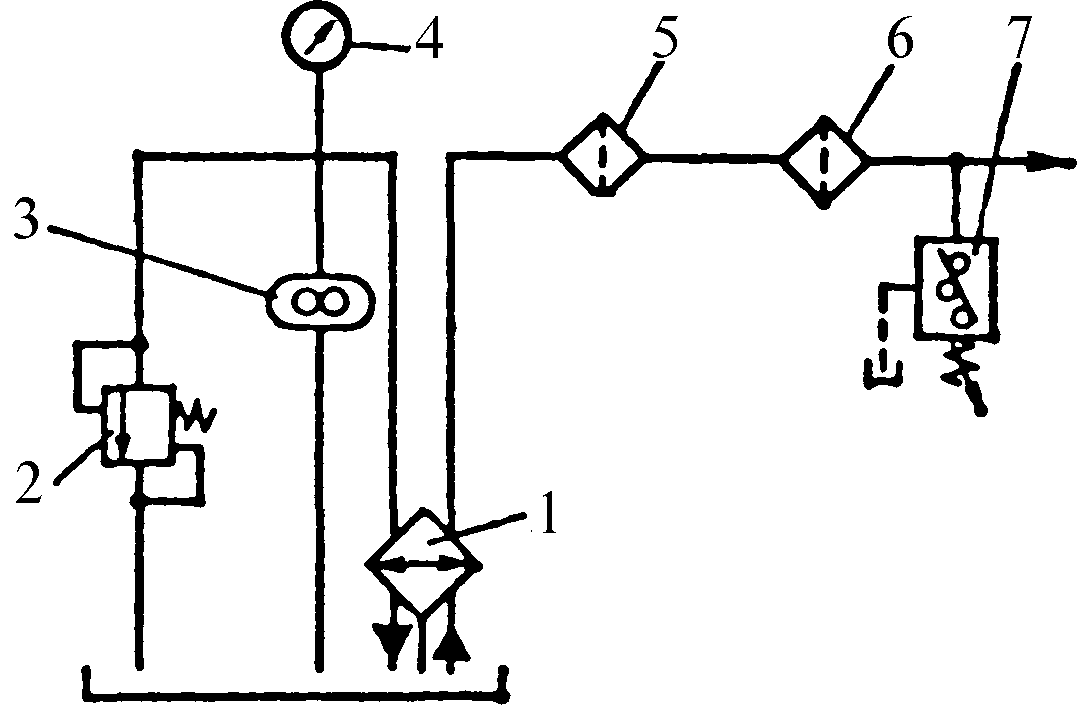

Рис.4.51. Схема станции для циркуляционной смазки подшипников: 1 - теплообменник; 2 - предохранительный клапан; 3 - насос; 4 - манометр; 5 - пластинчатый фильтр; 6 - магнитосетчатый фильтр; 7- реле давления

Схема станции для циркуляционного смазывания подшипников показана на рис.4.51. Шестеренный насос 3 осуществляет непрерывную подачу масла через пластинчатый 5 и магнитосетчатый 6 фильтры в систему смазки, поддерживая постоянный уровень масла в подшипниковом узле. Реле давления 7 контролирует подачу масла, отключая оборудование при его отсутствии либо недостаточном давлении.

Рис.4.52. Схема подвода масляного тумана к подшипникам опоры борташги

При смазке масляным туманом масло подается непрерывно из маслораспылителя на трущиеся поверхности деталей в виде аэрозолей. Масляный туман нужно подводить через сопла, удаленные от поверхностей трения на 5-8 мм. Это обеспечивает конденсацию масляных капель непосредственно на этих поверхностях. Схема подвода масляного тумана к опорам вращающейся втулки приведена на рис.4.52. Подвод осуществляется по каналу а через сопло 1, установленные в отверстии втулки 2. Сжатый воздух частично выходит через уплотнение 3, а частично вместе с конденсатом масла - через дренажный канал б.

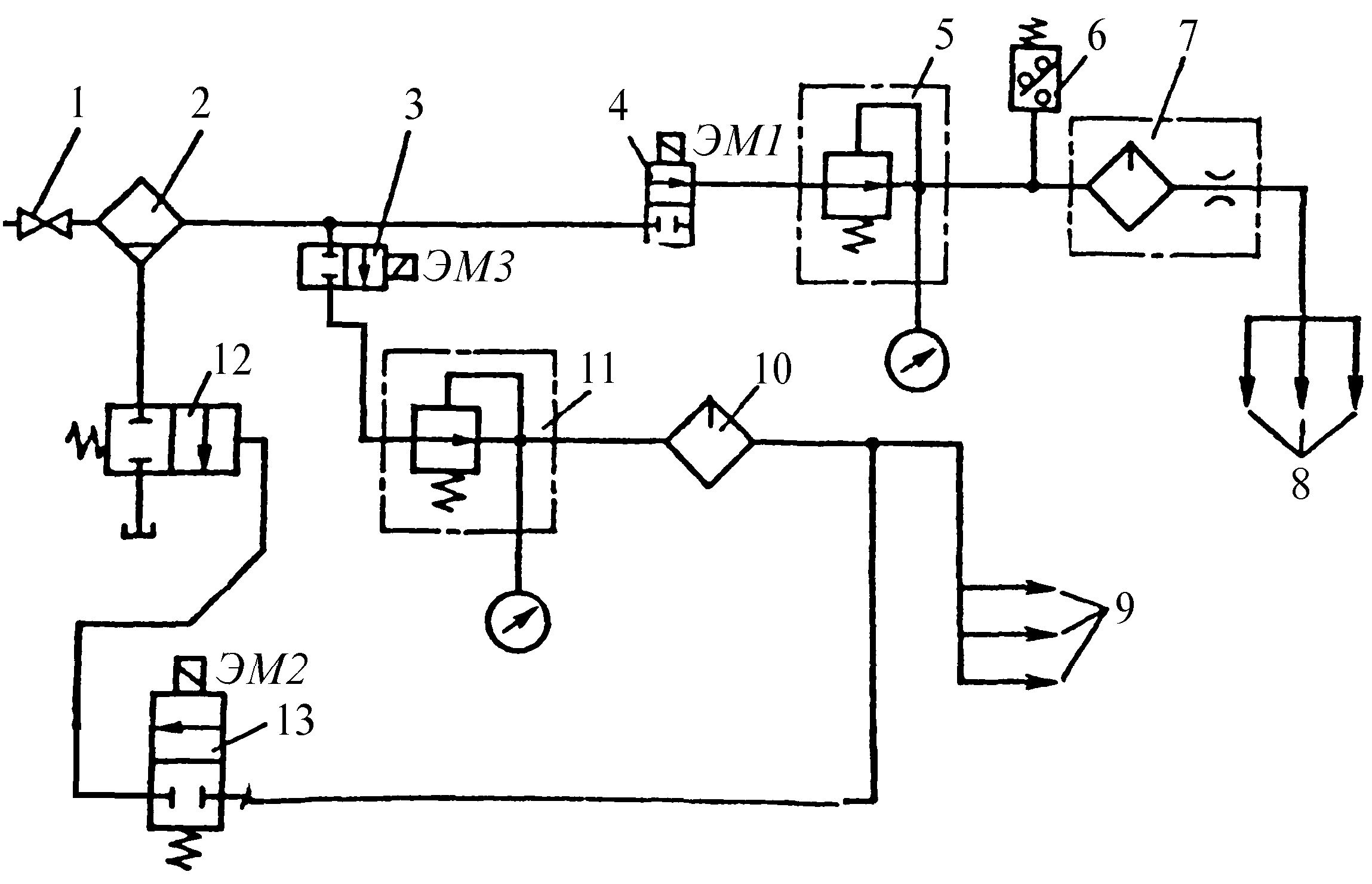

Рис.4.53. Пневмосхема централизованной смазки расточных борштанг масляным туманом с воздушной отсечкой

В ряде конструкций устройств для направления инструментальных наладок необходимо предотвратить попадание СОЖ в подшипниковый узел. В этом случае используют систему смазки масляным туманом с отсечкой сжатым воздухом (рис.4.53). Сжатый воздух проходит через ручной вентиль 1, влагоотделитель 2, направляющий пневмораспределитель 4, пневмоклапан давления 5 и масленку 7 к точкам 8 смазки (настройка редукционного клапана давления 0,17 - 0,22 МПа), а че рез пневмораспределитель 3, пневмоклапан давления 11 и масленку 10 сжатый воздух поступает в систему отсечки к фланцам 9 подшипниковых узлов. Клапан 12 сброса конденсата управляется пневмораспределителем 13. Электромагнит ЭМ3 воздушной отсечки включается с пуском станочного оборудования и остается в рабочем состоянии на время действия системы подачи СОЖ. Электромагнит ЭМ2 подачи масляного тумана включается до начала вращения инструмента, причем команду на начало вращения дает реле давления 6. Электромагнит ЭМ2 сброса конденсата включается в каждом цикле на 5 с.